Дивитися що таке "Порох" в інших словниках. Великі відкриття людства

Чорний порох або димний порох - це суміш трьох речовин: сірки, вугілля та калієвої селітри щодо 2:3:15. Суміш спочатку виходила шляхом тисняви у спеціальній ємності.

Порох винайшли китайці?

Якщо ви спробуєте знайти точну дату винаходу пороху, то у вас навряд чи щось вийде. Деякі джерела говорять про те, що порох був відомий древнім індійцям ще за півтори тисячі років до нашої ери, хтось говорить про те, що порох був відомий китайцям ще на початку першого сторіччя нашої ери. Багато істориків сходяться на тому, що першими порох винайшли китайці. Щоправда, використовували вони його не для військових цілей. Селітра застосовувалася у лікувальній справі. Її змішували з іншими речовинами (наприклад, медом) і запалювали, отримуючи «цілющий» дим. Також китайці використовували порох як розваги на святах. Усім відомі феєрверки з'явилися вперше саме у Китаї, а потім уже поширилися у Європі. Китайці заповнювали шматок бамбука порохом і підпалювали, спрямовуючи паличку в небо. Також існують згадки пороху як зброя — це були бомби «пили хо цю» (у перекладі з китайської «вогнева куля зі звуком грому»). Їх укладали в катапульти і кидали у ворога.

Але китайці та араби так і не змогли здогадатися використати силу газу, щоб пускати снаряди. Це зробили першими саме європейці. Скрізь можна зустріти одну легенду, ніби Бертольд Шварц випадково молов суміш пороху в ступі, а випадкова іскра потрапивши туди, зробила вибух у келії ченця. Щоправда, немає достовірних відомостей про Шварца, але все-таки саме ченці першими точно описали порох, а саме великий винахідник Середньовіччя — Роджер Бекон. Він точно запише рецепт пороху, але не наважиться показати його далі чернечого ордену, бо вважалося, що такі небезпечні речі варто ховати від очей неосвічених людей.

Все ж таки, таємниця пороху незабаром була розкрита і вперше застосована як зброя.

Порох як зброя

26 серпня 1346 року. Після багатомісячних боїв за французьку корону англійський король Едуард III зі своєю стомленою армією вийшов до села Кресі північ від Франції. Протягом цілого тисячоліття на полях боїв панували кіннотники. Англійців було мало, але їх надихала віра у власну зброю – довгі луки. Борючись довгі роки з шотландцями та валійцями, Едуард гідно оцінив якість цього потужної зброї. Вдосвіта англійські війни почали зміцнювати свої позиції при Кресі, ями повинні були стати пастками для французької кавалерії. На підступах до бойових порядків у землю вбивали коли, які могли пронизати коня. Однак насамперед англійці покладали надії на свій головний козир — довгу цибулю. Висотою з людський зріст він був виготовлений з тиса, щоб натягнути тятиву потрібно було докласти зусилля 45 кілограмів, а стріли вражали супротивника до 200 метрів. Натягнути тятиву цибулі була складніше, ніж тятиву арбалета, але стрілянина з нього велася набагато швидше. Поки англійські лучники готувалися зустріти ворога, на поле битви прибуває Едуард разом із лицарями, проте тепер англійська кіннота мала битися в пішому бою. Едуард наказав лицарям поспішати і зайняти позицію серед лучників, утворивши шикування у формі клина, що отримала назву борозна. «Англія та Святий Георгій! Англія та Святий Георгій!» - скандували солдати.

Французи не сумнівалися у перемозі, адже їхнє військо втричі перевищувало англійців. Англійським лукам вони протиставили сильні арбалети. Французький король Філіп привів із собою 6 тисяч генуезьких найманців. Озброєні арбалетами вони спустилися з пагорба і рушили до бойових порядків англійців.

Сучасний історик Джефрі Бейкер так описує цю битву:

Французи звернулися до англійців першими. Арбалетники йшли на них під звуки труб, літавр і пронизливе виття, яке оголошував округу громоподібним криком.

Проте стріли арбалетників не долітали до англійців. Англійці стояли поза досяжністю генуезьких арбалетів. Тоді як стріли довгих англійських луків цілком діставали арбалетників. Лучники зробили крок уперед і почали випускати стріли з такою швидкістю, що вони сипалися наче сніг. Кинувши свою зброю, генуезці кинулися тікати. Це видовище так обурило французького короля, що він наказав своїм лицарям атакувати ворога у кінному строю. Лицарі попрямували вперед крізь засмучені ряди арбалетників, що відступали. Земля на полі бою розмокла після недавнього дощу. Незабаром бойові порядки французів перетворилися на безформну і забруднену брудом купу людей у важкому спорядженні та коней, що обсипали градом стріл англійців. Французи збентежилися, і лише деякі охоплені запеклим поривом лицарі зуміли наблизитися до англійців впритул. Тут на них уже чекали сокири, списи та мечі англійців. Багато французів загинуло, не отримавши жодної рани, їх просто задавили в натовпі. Після 16 безплідних атак французи відступили, зазнавши нищівної поразки. Англійці зберігали бойовий порядок до наступного ранку.

На світанку посли Едуарда виявили 542 тіла французьких дворян та лицарів, а також 20 тисяч загиблих солдатів та коней. Англійці ж втратили 2 лицарів та 18 піхотинців. Перемога англійців при Кресі приголомшила Європу. Їхня тактика, в основі якої лежала міць довгих луків, стали повною несподіванкою для європейців. Для піхотинців наступала нова ера, кіннотникам судилося з'являтися на полях битв ще кілька століть, але вирішувати результат битви вже не вони. Епоха лицарської кавалерії добігла кінця, проте на полі битви у Кресі був чутний звук не лише англійських, Едуард виставив на позицію кілька бомбард. То були невеликі примітивні гармати, які стріляли камінням. Бомбарди були неточною зброєю і головним чином лише лякали французьких коней своїм гуркотом. Проте саме їх канонада сповістила про початок революції, яка назавжди мала змінити світ, а також спосіб ведення війни. появи пороху.

Надалі порох у військовій справі починає застосовуватися дедалі частіше і як нова технологія повертається Схід. Наприклад, дуже вдало новим видом озброєння зумів користуватися османський султан Мехмед II «Завойовник». Він використав технологію, запропоновану йому Урбаном, угорським інженером.

Турецька гармата, виготовлена за тією ж технологією

Мехмед розробив план облоги міста. Він встановив гармату навпроти головних воріт міста. 12 квітня 1453 вона нарешті «заговорила». Потужні стіни, які захищали християнство протягом століть, впали за кілька тижнів. Ця надгарматка Мехмеда зуміла змінити хід історії, проте така зброя виявилася не надто зручною для ведення облоги. Для його перевезення потрібно 60 бугаїв і 200 людей, щоб зарядити зброю на позиції, витрачалося не менше години. Віддача була така велика, що новий постріл можна було провести лише через 3 години після попереднього.

Подальший розвиток цієї технології у військовому призводить до появи великої кількості рушниць, гармат, мортир та іншого озброєння. Але даний видпороху був ще недостатньо досконалий для військових цілей з багатьох причин. Однією з основних причин є виділення великої кількості диму, яке при стрільбі позначало позицію стрілка, але при цьому заважало вести прицільний вогонь. По-друге, димний порох є вкрай чутливим до спалаху. Описується безліч випадків, коли бочки з порохом вибухали прямо на складах через різні дрібниці (маленька іскра або просто удар металевим предметом). Все це та багато іншого змусило думати у бік того, як зробити порох бездимним.

Як винайшли порох у Росії

Спочатку димний чорний порох використовувався при стрільбі у вигляді м'якоті пороху порошкоподібного виду., саме слово «порох», або «прах», означає пил. Використовуватися таку порохову м'якуш було важко через прилипання її до стін гармат. В результаті обмірковування цієї проблеми було вирішено робити порох у вигляді грудочок, що дозволяло легше заряджати гармати, а при запаленні таким чином отримувати значно більший обсяг газу. Десь у середині 15 століття ми почали використовувати зелений порох. Його можна було отримати, розкочуючи в тісто м'якоть пороху разом із спиртом та іншими домішками, потім тісто пропускали через спеціальне решето. Розвиток вітчизняного виробництва пороху отримує значний сплеск за часів правління Івана Грозного, а також Петра I. За Петра Великого було збудовано відразу три заводи з виробництва пороху: Петербурзький, Сестрорецький, а також Охтинський.

Вивченням пороху в Росії займався Ломоносов, який зробив теоретичні викладки, а також низку експериментів над димним порохом. Пізніше його напрацювання використовувалися французькими вченими, які отримали найбільш вдалий склад суміші, про який написано на початку статті: 75% калієвої селітри, 10% сірки та 15% вугілля.

На початку XIX століття російський порох став вважатися одним з найякісніших у світі, але, як відомо, чорний порох мав значні недоліки, такі як забивання дула рушниці в результаті налипання частинок пороху, а також величезна кількість диму при веденні стрілянини. Ще одним істотним недоліком було утворення сірчаних сполук, аж до сірчистої кислоти, яка роз'їдала металеві частини зброї.

До кінця XIX століття був винайдений білий порох, пізніше названий бездимним, в основі якого лежала нітроцелюлоза. Такий порох горів пошарово, що покращувало балістичні властивості снарядів. Білий порох при горінні виробляв набагато менше диму, що справило цілий ривок у розвитку артилерії.

У 1884 році був винайдений піроксиліновий порох у Франції, який виявлявся більш потужним, ніж чорний порох, але більш непередбачуваним, тому його використовували лише в невеликих гарматах.

У 1887 Альфред Нобель винаходить баліститний порох. В Англії в 1889 створюють кордитний порох, на основі баліститного пороху Нобеля. Нові речовини були більш потужними, але при цьому стабільнішими, ніж білий порох або піроксиліновий порох.

У 1891 році Дмитро Іванович Менделєєв створює піроколодійний порох і через рік починаються його випробування для військових цілей. В результаті він береться на озброєння. Д. І. Менделєєв вкрай скрупульозно порівнює у своїх роботах свій винахід з іншими видами пороху і наголошує на його перевагах: стабільність складу, гомогенность, відсутність «слідів детонації».

Саме у СРСР було створено перші реактивні системи залпового вогню. Ми успішно застосовували для зарядів реактивних систем баліститний порох, а наприкінці 1940-х років створили суміші пороху, які використовували в двигунах ракет.

Ніщо не стоїть на місці, адже створюються нові види озброєння, а від війни ніхто не поспішає відмовлятися, значить порох ще довго матиме попит і роботу.

Можете також подивитися документальний фільм про порох:

ДИМНИЙ ПОРОХ,вибухова речовина (В. В.) селітро-сіро-вугільного складу, що має метальні властивості, так як при горінні перетворюється на гази з відділенням тепла не відразу всією своєю масою, а поступово. Будь-яка вибухова речовина, яка має такі властивості і придатна для стрільби з вогнепальної зброї, називається порохом. Складові частини Д. п. від чистоти селітри, сірки та вугілля залежать фізичні та балістичні. властивості Д. п., і навіть безпека виробничої роботи. Селітра стала піддаватися на наших будівлях спеціальної очистки або літровування з часів Петра I; на цю операцію зверталася особлива увага з метою отримання найменш гігроскопічного, а отже, придатного для тривалого зберігання пороху. Присутність натрієвої селітри та хлористих сполук калію, натрію, кальцію та магнію значно збільшують гігроскопічність калієвої селітри, а отже, і пороху. Сучасні вимоги: 1) калієва селітра повинна містити не менше 99,8% чистого KNO3: 2) вміст NaNO3 не буд. понад 0,03%; 3) сполук хлору при розрахунку па NaCl допускається трохи більше 0,03%; 4) не д. б. сполук кальцію, магнію і нерозчинних у воді речовин-піску, заліза, дерева і т. п. Сірка для Д. п. виходить очищенням або рафінуванням комової (природної) сірки шляхом перегонки. Основні вимоги: 1) при згоранні не повинно залишатися більше 0,01% залишку, у ньому не допускається присутність піщин; 2) при кип'ятінні з водою не повинно витягуватись речовин кислого характеру і не повинно утримуватися миш'яку більше 0,1%. Вугілля. З трьох складових частинД. п. вугілля вимагає найбільшого вивчення та дотримання спеціальних умоввипалювання. Якщо селітру та сірку порохові з-ди можуть отримувати з боку, піддаючи їх хіміч. аналізу, то вугілля вони змушені випалювати самі, тому що аналізом не можна встановити придатність вугілля та недоліки його позначаться лише в готовому пороху. Вугілля, що йде на виробництво Д. п., має легко спалахувати, швидко згоряти і по можливості бути мало гігроскопічним. Для всіх сортів чорного пороху. використовується вугілля, випалене з малощільних деревних порід, напр., з крушини, вільхи, осики, ліщини, верби та тополі. Смолисті породи дерев при обпалюванні дають нагар, що утруднює займання пороху. Дерева, призначені для випалювання порохового вугілля, б. від 2-10-річного віку, тому що дуже молоді дерева дають багато золи, а деревина старого лісу неоднорідна. Для отримання вугілля дерево слід випалювати без доступу повітря. Обпалювання в ямах або котлах, при якому виходило перепалене, смолисте і багате золою вугілля, давно вже залишено; перейшли до більш досконалого способу випалювання вугілля в циліндрах або ретортах, при якому можливе регулювання випалу зміною tта часу. Залежно від tRвипалу виходить вугілля з різним вмістом вуглецю, а отже, різне за властивостями. Існують три сорти порохового вугілля: чорний, бурий та шоколадний (табл. 1). Шоколадне вугілля виготовляється спеціально для фабрикації шоколадного призматичного пороху, що призначався для довгих гармат. великого калібру. З переходом до бездимних порох шоколадний призматич. порох втратив своє значення, і разом із ним відпала потреба у шоколадному вугіллі. Колір чорного вугілля в шматках - синювато-чорний, в порошку - чорний. Буре вугілля має червонувато-бурий колір, бархатистий вигляд і жирний навпомацки. Буре вугілля легше запалюється і має більшу швидкість горіння, внаслідок чого порохи з бурим вугіллям, виготовлені в однакових умовах, горять швидше, ніж порохи з чорним вугіллям. Для приготування порохового вугілля користуються різного пристрою печами, які повинні давати найбільш чисте вугілля, незабруднене сторонніми домішками і цілком одноманітний по випалюванню. Цим умовам достатньо задовольняють горизонтальні нерухомі і рухливі чавунні або залізні ретортні печі. Дрова, призначені для випалювання порохового вугілля, витримують не менше двох років у ліжницях і перед випалом розпилюють і розколюють на бруски довжиною 35-40 смі товщиною 2,5-5 див.Зі 100 вагу. частин дров з 15% вологості виходить 25 - 30 частин чорного вугілля, або 35-40 частин бурого вугілля, або 68-70 частин шоколадного вугілля. Випалення вугілля на чорний порох триває від 6,5 до 7,5 год, а на бурий-ок. 9 год. Після розвантаження реторти і витримування вугілля в тушильниках (7-10 днів), для поглинання ним необхідної вологості (7,5-10%), вугілля піддається ручному перебиранню на сортувальному столі з дротяною сіткою, з метою відділення недопаленого вугілля з зольним і смолистим нальотом. Для отримання найбільш одноманітного вугілля необхідно: 1) обпалювати в ретортах завжди одну і ту ж кількість дров; 2) підтримувати рівномірну. tвипалювання. Фабрика Д. п., будучи процесом чисто механічним, зводиться до ретельного подрібнення окремих складових частин, змішування їх і надання зерну форми і розміру відповідно сорту пороху. Протягом багатьох століть пароплави суто досвідченим шляхом встановлювали склад та застосовували способи виготовлення Д. п. відповідно до технічних засобів свого часу. До теперішнього часу на порохових з-дах, на підставі досвіду, вироблений наступний порядок фабрикації Д. п.: 1) подрібнення складових частин, 2) виготовлення подвійних сумішей, 3) змішання складових частин, тобто виготовлення потрійних сумішей, 4) отримання порохового коржа, 5) дроблення порохової коржики в зерно; 6) полірування зерна; 7) сушіння пороху для видалення вологи; 8) чищення або отвейка пороху; Подрібнення складових елементів проводиться зазвичай в металевих циліндрич. бочках, що обертаються на осі. На внутрішній поверхні бочки розташовані поздовжні ребра, що захоплюють масу при обертанні. Разом з матеріалом, що подрібнюється, в бочку поміщають подвійну за вагою кількість бронзових кульок діам. бл. 12 мм.

При вживанні бочок діам. 1,1 мта шир. 1,0 м,гранична швидкість обертання встановлена 26 об/м. Час подрібнення в бочках (від 3 до 7 годин) залежить від пристрою апаратури, величини закладки та необхідного сорту пороху. Вугілля попередньо розмелюють на спеціальному млині "Ексцельсіор" і подрібнюють окремо або разом із сіркою. Подрібнення селітри не обов'язково, особливо якщо вона виходить заводом у вигляді дрібних кристалів. Після подрібнення складових частин і отримання подвійних сумішей проводять розрахунок і навішування їх для складання потрійних сумішей, які вже являють собою пороховий склад, надзвичайно легко вибухає; тому обробку його проводять у шкіряних або дерев'яних бочках, обкладених усередині шкірою, із застосуванням дерев'яних бакаутових кульок. При діам. бочок у 2. мта шир. 0,75 мзавантаження роблять з 164 кг

складу та 164 кгбакаутових кульок. Число оборотів барабана-18 об/м. і час обробки - від 5 до 10 год. Після змішування заміни глухої кришки рамою з сіткою, склад спускають у дерев'яний ящик і перевозять для просічки на спеціальних апаратах з шовковими ситами. Більшість порохових з-дов визнає необхідним після бочкового змішування піддавати пороховий склад бігунної обробці з метою ущільнення його та більш ретельного змішування складових частин. Найкращими в сенсі безпеки та продуктивності слід вважати бігуни системи з-да Круппа-Грузона в Магдебурзі. Бігунний лежень та ковзанки виготовлені з кращого дзеркального загартованого чавуну, ретельно відшліфованого та відполірованого. Кожен бігун або ковзанка, вагою 5 500 кг,

обертається на своїй осі, з'єднаній з головним вертикальним валом, і у своєму русі зовсім не залежить від іншої ковзанки. Бігуни підвішені на подвійних тягах до коромисла, що сидить на головному вертикальному валу; тому не м. б. дотику котків з лежнем, і під час руху працююча поверхня ковзанки завжди залишається паралельною поверхні лежання. Привід м. б. вертикальним чи нижнім; центральна вісь подовжена настільки, що вся передача знаходиться поза робочим приміщенням, завдяки чому значно збільшується безпека. Бігун може працювати на малому (0,25 об/м.) та швидкому (12 об/м.) ходу. Для подрібнення просіяний потрійний склад засипається у кількості 65 кг

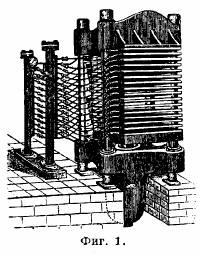

на бігунну тарілку, рівномірно розподіляється на ній і зараз же змочується з лійки водою (від 2 до 3,5% від ваги закладки), щоб уникнути розпилення. Потім бігун пускається на тихий хід (3-4 повні обороти), поки порохова м'якоть не пресується в тверду плитку, після чого він перекладається на швидкий хід. Склад обробляється для вищих сортів пороху протягом 4 ч., для мисливських-2 ч. і для мінних-1 ч. Бігунна обробка має особливе значення для тих сортів пороху, від яких потрібна найбільша одноманітність. До невигід цього способу слід віднести його небезпеку і дорожнечу в порівнянні з діжковим. Спосіб бочково-бігунний, що застосовувався на казенних заводах, дешевший за чисто бігунний, і при ньому виходить порох більшої щільності. По закінченні обробки пороховий склад має вигляд плитки, зерен та частково пилу. Склад вигрібають з тарілки в дерев'яні балії і відвозять у протирочне відділення, де його дроблять і протирають через сито та у вигляді суміші зерен та пилу відправляють у пресувальну майстерню.  Пресування порохової суміші проводиться на вертикальних гідравлічах. пресах, що складаються з закладеного під підлогою майстерні циліндра з поршнем, що закінчується зверху майданчиком. З циліндром з'єднані 4 стійки із укріпленим зверху упором. Пороховий склад насипають шарами (до 30 шарів по 8 кг)в парусинові або вовняні хустки на платформу візка, перекладають мідними листами і рейками вкочують в прес. При русі поршня майданчик піднімає візок і спресовує склад. Деякі з-ди виробляють гаряче пресування порохового складу в пресах (фіг. 1), що допускають нагрівання складу tрозплавлення сірки. Пара підводиться по трубках, приєднаних до порожніх плит, між якими поміщаються пакети з пороховим складом. Завдяки гарячому пресуванню порох виходить менш гігроскопічним.

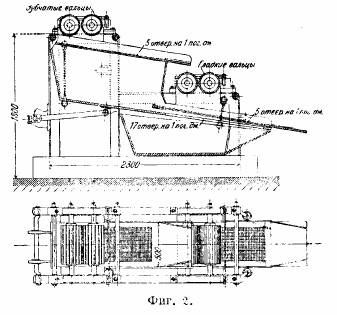

Пресування порохової суміші проводиться на вертикальних гідравлічах. пресах, що складаються з закладеного під підлогою майстерні циліндра з поршнем, що закінчується зверху майданчиком. З циліндром з'єднані 4 стійки із укріпленим зверху упором. Пороховий склад насипають шарами (до 30 шарів по 8 кг)в парусинові або вовняні хустки на платформу візка, перекладають мідними листами і рейками вкочують в прес. При русі поршня майданчик піднімає візок і спресовує склад. Деякі з-ди виробляють гаряче пресування порохового складу в пресах (фіг. 1), що допускають нагрівання складу tрозплавлення сірки. Пара підводиться по трубках, приєднаних до порожніх плит, між якими поміщаються пакети з пороховим складом. Завдяки гарячому пресуванню порох виходить менш гігроскопічним.  Дроблення порохового коржика, з метою отримання порохового зерна, проводиться на зернильних машинах, в яких брало пороховий корж дробиться між бронзовими вальцями з зубами. Пристрій такої машини системи з-да Круппа-Грузона з двома парами бронзових вальців показано на фіг. 2 (розміри в мм).Під вальцями на ременях підвішено сита, що отримують коливальні рухи від шатуна. Порохові зерна, що проходять через верхнє сито, збираються як придатні. Великі зерна, що не пройшли через перше сито, падають на другу пару вальців. Зерно, що пройшло через дрібне сито, відокремлюється як дрібниця. Вказані на фіг. 2 розміри сит розраховані для одержання мінного пороху; для зернення порохів інших сортів змінюють відстань між вальцями та ставлять інші сита. Продуктивність такої машини 2-",5 т пороху в 8-годинний робочий день. Деякі заводи користуються зернильними машинами з декількома парами зернильних вальців і з елеваторною подачею крупноти для повторного подрібнення. Порохове зерно, отримане з зернильної машини, має нерівну поверхню кути, внаслідок чого порох легко може перетиратися в м'якоть при трясці, і малу гравіметричну щільність(див.), а відкриті пори сприяють збільшенню гігроскопічності зерна. Ці недоліки змусили ввести після зернення операцію полірування. У дубові барабани завантажують 150 - 200 кгпорохового зерна і наводять їх у обертальний рух зі швидкістю 18-20 об/м. Внаслідок тертя зерен один про одного і стінки барабана згладжуються нерівності і гострі кути, і зерна набувають округлої форми. Час полірування - від 3 до 10 год. залежно від сорту пороху. Для надання пороху хорошого зовнішнього вигляду і блискучої поверхні, що особливо цінується в мисливських порохах, полірування ведуть із додаванням певної кількості графіту. Після полірування надмірна кількість вологості пороху видаляють сушінням пороху в сушильнях-на столах, через які продується повітря, нагріте до 20-45R. Кількість вологості, що залишається в зернах після закінчення сушіння-ок. 0,5-1,0%. Для отримання одноманітних за розмірами сортів пороху виробляють сортування або рознімання його на спеціальних приладах рознімання з ситами різних розмірів. Розрізнений або сортований порох містить у собі ще деяку кількість порохового пилу і графіту, які видаляються при подальшому чищенні Д. п. в шовкових мішках або в барабанах з парусиновими стінками. Іноді після чищення проводять остаточне сортування порохового зерна. Щоденні вироблення пороху, розділеного за сортами, представляють невеликі партії, які, природно, повинні відрізнятися за своїми фізико-хімічними та балістичними. якостям. Тому для утворення великої партії (16-80 т)з однорідними властивостями малі партії ретельно змішують. Змішання проводиться на спеціальних приладах, що допускають систематич. перемішування малих партій. Кращі сорти мисливських порохів, зі сферич. формою зерна, т.з. "перлинні", виготовляються на спеціальних апаратах з двома горизонтально поставленими тарілками, між якими поміщають мішок з 5 кг дрібного порохового зерна та порохової м'якоті. Завдяки обертальним рухам тарілок у горизонтальній площині відбувається скочування порохового складу у зерна сферичної форми.

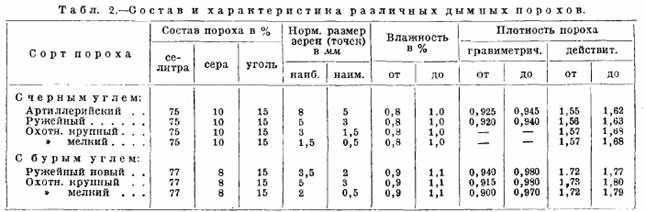

Дроблення порохового коржика, з метою отримання порохового зерна, проводиться на зернильних машинах, в яких брало пороховий корж дробиться між бронзовими вальцями з зубами. Пристрій такої машини системи з-да Круппа-Грузона з двома парами бронзових вальців показано на фіг. 2 (розміри в мм).Під вальцями на ременях підвішено сита, що отримують коливальні рухи від шатуна. Порохові зерна, що проходять через верхнє сито, збираються як придатні. Великі зерна, що не пройшли через перше сито, падають на другу пару вальців. Зерно, що пройшло через дрібне сито, відокремлюється як дрібниця. Вказані на фіг. 2 розміри сит розраховані для одержання мінного пороху; для зернення порохів інших сортів змінюють відстань між вальцями та ставлять інші сита. Продуктивність такої машини 2-",5 т пороху в 8-годинний робочий день. Деякі заводи користуються зернильними машинами з декількома парами зернильних вальців і з елеваторною подачею крупноти для повторного подрібнення. Порохове зерно, отримане з зернильної машини, має нерівну поверхню кути, внаслідок чого порох легко може перетиратися в м'якоть при трясці, і малу гравіметричну щільність(див.), а відкриті пори сприяють збільшенню гігроскопічності зерна. Ці недоліки змусили ввести після зернення операцію полірування. У дубові барабани завантажують 150 - 200 кгпорохового зерна і наводять їх у обертальний рух зі швидкістю 18-20 об/м. Внаслідок тертя зерен один про одного і стінки барабана згладжуються нерівності і гострі кути, і зерна набувають округлої форми. Час полірування - від 3 до 10 год. залежно від сорту пороху. Для надання пороху хорошого зовнішнього вигляду і блискучої поверхні, що особливо цінується в мисливських порохах, полірування ведуть із додаванням певної кількості графіту. Після полірування надмірна кількість вологості пороху видаляють сушінням пороху в сушильнях-на столах, через які продується повітря, нагріте до 20-45R. Кількість вологості, що залишається в зернах після закінчення сушіння-ок. 0,5-1,0%. Для отримання одноманітних за розмірами сортів пороху виробляють сортування або рознімання його на спеціальних приладах рознімання з ситами різних розмірів. Розрізнений або сортований порох містить у собі ще деяку кількість порохового пилу і графіту, які видаляються при подальшому чищенні Д. п. в шовкових мішках або в барабанах з парусиновими стінками. Іноді після чищення проводять остаточне сортування порохового зерна. Щоденні вироблення пороху, розділеного за сортами, представляють невеликі партії, які, природно, повинні відрізнятися за своїми фізико-хімічними та балістичними. якостям. Тому для утворення великої партії (16-80 т)з однорідними властивостями малі партії ретельно змішують. Змішання проводиться на спеціальних приладах, що допускають систематич. перемішування малих партій. Кращі сорти мисливських порохів, зі сферич. формою зерна, т.з. "перлинні", виготовляються на спеціальних апаратах з двома горизонтально поставленими тарілками, між якими поміщають мішок з 5 кг дрібного порохового зерна та порохової м'якоті. Завдяки обертальним рухам тарілок у горизонтальній площині відбувається скочування порохового складу у зерна сферичної форми.  Випробування Д. п. Різне призначення Д. п. викликає і різні норми техніч. вимог, що висуваються до них. Тому розрізняють техніч. умови військового відомства для порохів, призначених для військових цілей, та техніч. умови, встановлені стосовно вимог спортивного та промислового полювання. Порохи для військових цілей під час приймання піддаються: 1) зовнішньому огляду-для встановлення чистоти, відсутності білого нальоту, грудок тощо; 2) дослідженню фізич. властивостей - з метою визначення: а) переваги рознімання, б) ступеня вологості, в) гігроскопічності, г) кількості пилу, д) гравіметричної та е) дійсної щільностей; 3) хімічного аналізу - визначення складових частин. Склад та характеристика різних димних порохів наведені у табл. 2. Склад мінних порохів: 70-71% калієвої селітри, від 9 до 15% сірки та від 10 до 17% вугілля. Балістіч. випробування мисливських димних порохів полягають у визначенні початкових швидкостейдробин та найбільшого тиску порохових газіву патроннику зброї. При стрільбі з рушниці 12 калібру (діам. ствола 18,8 мм)зарядом пороху від 5,5 до 6 г і вагою заряду дробу N 6 в 36 г швидкість дробу на відстані 10 .і від дула рушниці д. б. в межах 310 +/- 15 м/ск.Середній тиск порохових газів групи пострілів не повинен перевищувати 450 atm,причому тиск окремих пострілів не повинен перевищувати 550 atm.Наприкінці 1925 року, у зв'язку з новими вимогами, що пред'являються спортивним та промисловим полюванням, були переглянуті та затверджені наступні фізико-хіміч. та балістич. норми якостей димних мисливських порохів, стосовно тим сортам, вироблення яких встановили у себе порохові з-ди: 1) щільність для різних сортів порохів, внаслідок особливостей фабрикації на з-дах, встановлена в межах 1,55--1,70 ; 2) гравіметрич. щільність має бути не менше 0,870; 3) вологість-в межах 0,7-1,2%; 4) зволожуваність (при 4 год.) - не більше 3,0%; 5) розміри порохових зерен у мм

дрібного сорту 0,12-0,60, середнього сорту 0,60 - 1,20 і великого сорту 1,20 -1,70; 6) склад пороху: калієвої селітри 74-78%, сірки 8-10%, вугілля 14-16%; 7) при стрільбі з дробовика 12-го калібру зарядом пороху в 5,5-6,5 гі вазі заряду дробу N 6 в 35-36 гпочаткова швидкість дробу на відстані 10 мвід дула д. б. в межах 290?15 м/скта середній тиск порохових газів не більше 450 atm;найбільший тиск порохових газів окремого пострілу не б. понад 550 atm.Для переходу до ваг пороху та дробу для зарядів дробовиків 16-го та 20-го калібрів ваги слід брати відповідно з коеф-тами 0,9 та 0,8. Для перлинних (сфероїдальних) сортів мисливських порохів встановлені розміри мм:для дрібного 0,5-0,8, середнього 0,8-1,2, великого 1,2-1,7. Для мінних сортів величина зерен: великого 5,0-8,5, дрібного 0,7-2,5. Зовнішній вигляд приготовлюваних заводами СРСР Д. п. натуральну величину представлений на вкладному листі. Літ.:Б р о у н з С. А., Технологія пороху, Л., 1925; Ф о г т, Чорний порох, переклад з німецької, М., 1925; Є c a l e s R., Die Explosivstoffe, H. 1 - Schwarzpulver undSprengsalpeter,2Aufl.,Leipzig,1914; З h a I o n P., Les explosifs modernes, 3 6d., P., 1911; Vennin L. та Chesneau &., Les poudres et explosifs, P., 1914; Daniel J., Poudres et explosifs. Dictionnaire des matieres explosives, P., 1902; M a r s h a l l A., Explosives, 2 e l , v. 1-2, L., 1917: M a r s h a l l A., Dictionary of Explosives, L., 1920. H. Довгелевич.

Випробування Д. п. Різне призначення Д. п. викликає і різні норми техніч. вимог, що висуваються до них. Тому розрізняють техніч. умови військового відомства для порохів, призначених для військових цілей, та техніч. умови, встановлені стосовно вимог спортивного та промислового полювання. Порохи для військових цілей під час приймання піддаються: 1) зовнішньому огляду-для встановлення чистоти, відсутності білого нальоту, грудок тощо; 2) дослідженню фізич. властивостей - з метою визначення: а) переваги рознімання, б) ступеня вологості, в) гігроскопічності, г) кількості пилу, д) гравіметричної та е) дійсної щільностей; 3) хімічного аналізу - визначення складових частин. Склад та характеристика різних димних порохів наведені у табл. 2. Склад мінних порохів: 70-71% калієвої селітри, від 9 до 15% сірки та від 10 до 17% вугілля. Балістіч. випробування мисливських димних порохів полягають у визначенні початкових швидкостейдробин та найбільшого тиску порохових газіву патроннику зброї. При стрільбі з рушниці 12 калібру (діам. ствола 18,8 мм)зарядом пороху від 5,5 до 6 г і вагою заряду дробу N 6 в 36 г швидкість дробу на відстані 10 .і від дула рушниці д. б. в межах 310 +/- 15 м/ск.Середній тиск порохових газів групи пострілів не повинен перевищувати 450 atm,причому тиск окремих пострілів не повинен перевищувати 550 atm.Наприкінці 1925 року, у зв'язку з новими вимогами, що пред'являються спортивним та промисловим полюванням, були переглянуті та затверджені наступні фізико-хіміч. та балістич. норми якостей димних мисливських порохів, стосовно тим сортам, вироблення яких встановили у себе порохові з-ди: 1) щільність для різних сортів порохів, внаслідок особливостей фабрикації на з-дах, встановлена в межах 1,55--1,70 ; 2) гравіметрич. щільність має бути не менше 0,870; 3) вологість-в межах 0,7-1,2%; 4) зволожуваність (при 4 год.) - не більше 3,0%; 5) розміри порохових зерен у мм

дрібного сорту 0,12-0,60, середнього сорту 0,60 - 1,20 і великого сорту 1,20 -1,70; 6) склад пороху: калієвої селітри 74-78%, сірки 8-10%, вугілля 14-16%; 7) при стрільбі з дробовика 12-го калібру зарядом пороху в 5,5-6,5 гі вазі заряду дробу N 6 в 35-36 гпочаткова швидкість дробу на відстані 10 мвід дула д. б. в межах 290?15 м/скта середній тиск порохових газів не більше 450 atm;найбільший тиск порохових газів окремого пострілу не б. понад 550 atm.Для переходу до ваг пороху та дробу для зарядів дробовиків 16-го та 20-го калібрів ваги слід брати відповідно з коеф-тами 0,9 та 0,8. Для перлинних (сфероїдальних) сортів мисливських порохів встановлені розміри мм:для дрібного 0,5-0,8, середнього 0,8-1,2, великого 1,2-1,7. Для мінних сортів величина зерен: великого 5,0-8,5, дрібного 0,7-2,5. Зовнішній вигляд приготовлюваних заводами СРСР Д. п. натуральну величину представлений на вкладному листі. Літ.:Б р о у н з С. А., Технологія пороху, Л., 1925; Ф о г т, Чорний порох, переклад з німецької, М., 1925; Є c a l e s R., Die Explosivstoffe, H. 1 - Schwarzpulver undSprengsalpeter,2Aufl.,Leipzig,1914; З h a I o n P., Les explosifs modernes, 3 6d., P., 1911; Vennin L. та Chesneau &., Les poudres et explosifs, P., 1914; Daniel J., Poudres et explosifs. Dictionnaire des matieres explosives, P., 1902; M a r s h a l l A., Explosives, 2 e l , v. 1-2, L., 1917: M a r s h a l l A., Dictionary of Explosives, L., 1920. H. Довгелевич.

Відомо, що переклад слова "порох" має значення "пил", а винайдений він був не одну сотню років тому.

Точний час винаходу пороху досі невідомий. Однак ще зі шкільної лави багато хто пам'ятає, що димний порох з'явився ще до нашої ери в Китаї. Алхіміки з Піднебесної цікавилися багатьма питаннями, у тому числі такими матеріалами для роботи, як вугілля та селітра. Шляхом експериментів вони отримали суміш із сірки, селітри та вугілля, яка згоряла при 300°С.

Історія виникнення

Перша поява

Перша інформація зустрічається в 808 році, після того, як китайський алхімік Цин Сюйцзи склав речовину, змішавши з половиною селітри в різних пропорціях деревне вугілля, сірку та інші домішки. В результаті суміш була горючою і пізніше використовувалася для феєрверків та запальних бомб.

Приблизно 850 року все в тому ж Китаї Чжен Іню вперше виготовив вибуховий порох. Саме цей процес був описаний в 1044 Веєм Бояном.

У Китаї використовувалися різні види зброї, що передбачали використання вибухової речовини: ручні гранати, міни, перші ракети. Поява цієї зброї датується ХІ-ХІІІ ст. З кінця XI століття китайські воїни почали застосовувати закриту з одного боку трубку з стрілою, що закладається, і порцією пороху - пращур сучасної рушниці.

Вже пізніше секрет виготовлення став відомим в інших країнах, потім перекочував до монголів, арабів та індійців, звідки потрапив і до Європи.

Поява пороху в Європі

Першою людиною, яка описала порох у Європі, став візантієць Марк Грек. Дуже велика ймовірність того, що це псевдонім, за яким стоять перекладачі та переписувачі книг, які стали власниками арабської книги.

Точна дата складання візантійського манускрипта невідома, але він приблизно датується періодом між 1220 та 1300 роком.

Відомий також монах з Англії на ім'я Роджер Бекон, який описав якийсь засіб з горіхового вугілля, селітри та сірки, який здатний видавати звуки та випускати вогонь. Сталося це у 1242 році, проте рецепту англієць не залишив.

У 1330 були винайдені артилерійські знаряддя. Пальма першості належить цього разу німецькому ченцю на ім'я Бертольд Шварц. На підтвердження цього наводиться факт бою за місто Чевідалі між італійськими та німецькими військами, в якому останні застосували вогнепальну зброю.

Ще один історичний факт - битва при Кресі між англійцями і французами в 1346, коли англосакси пустили в хід литі бронзові гармати, які могли проводити залпову стрілянину. У глухий край поміщався порох, запал виводився назовні, ближче до жерла гармати розташовувалося ядро зі свинцю, каменю чи заліза. Заряд спалювався збоку, речовина всередині гармати вибухала і за рахунок розширення газів ядро викидалося.

У XIX столітті практично в один час були винайдені бездимний порох: спочатку в 1884 році у Франції Поль В'єль винайшов піроксиліновий різновид, потім через 4 роки Альфред Нобель - баліститну, а роком пізніше Фредерік Абель і Джеймс Дьюар з Англії отримали кордитний варіант.

Одержання пороху у Росії

До Росії ця речовина вперше дійшла лише 1389 року. Перші порохові заводи країни з'явилися лише XV в., вони виробляли димне порошкове речовина для стрільби. З нього формувалися грудочки, завдяки яким заряд проводився простіше і газів давав більше, тобто збільшував силу пострілу.

У середині XV століття був винайдений зернений різновид пороху, коли він розкочувався в поєднанні зі спиртовою сумішшю в тістоподібну масу, а потім пропускався через решето.

Великий поштовх до розвитку виробництва стався в часи правління Петра I. Було побудовано три великі заводи в Петербурзі, Сестрорецьку та на Охті, які отримали назви за місцем своєї споруди.

У 1748 році Михайло Ломоносов проводив експерименти та тести димного пороху, пізніше продовжені французами Антуаном Лавуазьє та Марселеном Бертло

Різновиди

Порох уже давно використовується не лише у військовій справі. Свого часу встигли оцінити його користь і в інших областях, у тому числі для полювання. Мисливці повинні бути добре знайомі з тим, які види пороху використовувати, і який порох краще для полювання в тих чи інших умовах.

Димний

Історія пороху почалася саме з створення димного, а інші види пороху були винайдені значно пізніше.

Сьогодні існує два сорти - добірний та звичайний димний порох.

Речовина має зернисту структуру. Розмір зерна впливає якість суміші, від якого залежить швидкість і сила польоту кулі.

Залежно від розміру фракції суміш отримує номер за зростанням від найбільшого до найбільш дрібного:

- великий (0.8 – 1.25 мм);

- середній (0.6 – 0.75 мм);

- дрібний (0.4 – 0.6 мм);

- дуже дрібний (0.25 – 0.4 мм).

Звичайно, чим більший розмір зерна, тим вище сила і швидкість польоту кулі.

З часом був розроблений оптимальний склад:

- 75% калієвої селітри;

- 15% вугілля;

- 10% сірки.

Для визначення якості можна керуватись деякими характеристиками. Димний порох має бути рівномірного чорного або злегка коричневого кольорубез вкраплень сторонніх відтінків. Фракції відрізняються полірованою поверхнею та відсутністю нальоту білястого відтінку, сторонніх домішок. Якщо акуратно роздавити зерно між пальцями, воно не розсипається, а лише розколюється на кілька окремих частинок.

Якщо димний порох пересипати, то в процесі не повинен утворювати грудок або залишати пил. В іншому випадку його застосування може бути небезпечним для самого мисливця: пил спалахує набагато швидше основної маси суміші, і може спровокувати вибух у стовбурі рушниці, пошкодивши його.

З плюсів слід зазначити:

- довге зберігання без втрати властивостей, якщо дотримуватися режиму вологості;

- низька вартість у порівнянні з іншими видами;

- швидка займистість, навіть якщо в патроні слабкий капсуль;

- слабка залежність від якості пижів, завальцювання, щільності заряджання;

- слабка чутливість до перепадів температурного режиму;

- мінімальний вплив порохових газів на ствол.

Зрозуміло, існують і мінуси:

- повна втрата властивостей при намоканні;

- забруднення ствола зброї нагаром;

- густий дим під час пострілу;

- неможливість використання у напівавтоматичній зброї;

- відносна невисока швидкість польоту дробу;

- повідомляє сильну віддачу під час пострілу і супроводжує його гучним звуком.

Речовина легко спалахує, а горіння великої маси провокує потужний вибух. За силою впливу димний поступається своєму бездимному побратиму приблизно втричі.

Бездимний

Цей різновид був винайдений значно пізніше свого старшого «колеги зі зброї». При цьому бездимний порох, він же колоїдальний, значно відрізняється від димного своїми властивостями, складом та характеристиками, та відрізняється власними перевагами та недоліками використання.

У мисливському середовищі прийнято користуватися піроксиліновим різновидом колоїдальної речовини. Зрідка використовується нітрогліцеринові різновиди, але вони не дуже популярні.

Склад бездимного пороху істотно відрізняється від димного, а насправді зовсім не має з ним нічого спільного:

- 92-98% піроксиліну;

- 1-6% стабілізатора.

Виходить бездимний порох в результаті обробки піроксиліну окислювачем на основі спиртоефірної суміші. Як чистий результат формується однорідна речовина, схожа на желе. Отриману суміш піддають механічній обробці, у результаті виходить зернена структура речовини.

Бездимний порох відрізняється здатністю рівномірного горіння та газоутворення, що дозволяє у свою чергу за рахунок зміни розміру фракцій забезпечувати контроль та регулювати процеси горіння.

Колір може змінюватись від жовто-бурого до повністю чорного. При цьому в рамках однієї партії допустимо неординарний відтінок суміші. Для отримання більш однорідного кольору застосовується процес графітування - обробка порошкоподібним графітом, що також нівелює сліпість зерен.

- нерозчинність у воді; низька гігроскопічність;

- чистіше та ефективніше димного аналога;

- при відсиранні не втрачає властивостей повністю;

- при висиханні повністю відновлює властивості, можливість просушування за температури до 34°С;

- відсутність диму під час пострілу;

- відносно тихий звук пострілу.

- пари містять чадний газ, небезпечний для людини;

- негативна реакція на коливання температури;

- швидший знос зброї за рахунок високої температури всередині стовбура;

- необхідність герметичного зберігання в певних умовах, інакше відбувається вивітрювання;

- обмежений термін зберігання;

- дуже висока температура горіння, спалах без вибуху - небезпека пожеж;

- не можна застосовувати у рушницях, паспорт яких забороняє його використання.

Як зробити правильний вибір

Питання, який порох краще, немає однозначної відповіді. Справа в тому що різні видипороху будуть використовуватись для різних завдань.

Підбір речовини також залежить від виду рушниці і патронів, оскільки порох може мати різну щільність і навішування, і його вибір залежатиме від комплектуючих, під які підбирається.

Говорячи трохи простіше, вибір залежить від вимоги до компонування патронів, їх навішування, швидкостей горіння і так далі. Тому не можна однозначно сказати, що один вид кращий, інший гірший. Все залежить від того, під які завдання йде вибір.

Багато мисливців віддають перевагу бездимному пороху, оскільки його використання дозволяє відразу бачити результат пострілу, дає меншу віддачу і менш гучний звук, незважаючи на те, що вибір зброї для використання бездимного варіанту обмежений виробниками.

При цьому ринок пропонує велику кількість різновидів як димного, так і бездимного пороху, користувачі самостійно проводять різні тести, відстріли патронів і активно діляться результатами випробувань та описом у спільнотах в інтернеті.

Тому при виборі слід керуватися інформацією, що надається виробником, результатами випробувань та власним досвідом.

Самостійне виготовлення

Рецептів виготовлення пороху існує достатньо, можна знайти варіанти і як зробити бездимний порох, і як зробити димний. Нижче наведено кілька із них.

Чайний

Для виготовлення знадобляться марганцівка, цукор, розсипний чай та пара таблеток простого активованого вугілля. Чай, марганцівка та вугілля висипаються в ємність, де подрібнюються на порошок. В окремому посуді розмелюється цукор, після чого всі інгредієнти з'єднуються разом.

Димний чорний

Знадобляться сірка, деревне або активоване вугілля, калієва селітра. Як зробити димний порох із цих складових, давно відомо: ретельно перемішуються 15 частин селітри, 3 частини вугілля та 2 частини селітри. Після цього склад готовий.

Гранульований

Використовуються камедь, бертолетова сіль та вугілля. Усі складові необхідно подрібнити в окремих посудах, потім з'єднуються 6 частин солі, 3 частини вугілля та 1 камеді. Додається вода, суміш доводиться до стану тесту, розкочуються млинці, дрібно нарізаються та залишаються просихати. Склад відрізняється високою вибухонебезпечністю та легким ступенем загоряння від удару та тертя.

Існує ще одна рецептура виготовлення порохових сумішей. При виробництві пороху будинку необхідно суворо дотримуватися техніки безпеки і пам'ятати про ризики займання та вибуху сумішей.

Відео

У нашому відео ви знайдете майстер-клас, як приготувати чорний порох.

Порох

Деякі вибухові речовини здатні, незалежно від умов займання, розвивати свою силу поступово, тобто перетворюватися на гази з відділенням тепла не відразу всією своєю масою (як буває при так зв. детонації), а шарами, що правильно змінюються, внаслідок чого вони є придатними для метального дії. Будь-яка вибухова речовина, що володіє такими властивостями, тобто придатна для стрілянини, і називається П. З XIV ст. і до другої половини цього століття в Європі відома була лише одна подібна речовина в різних видозмінах. серо-вугільно-селитранасуміш. При запаленні ця суміш перетворюється на гази з утворенням у той же час і твердих продуктів горіння, що забруднюють під час стрільби канал вогнепальної зброї та дим. Останнім часом стали використовувати для стрільби нітрогліцерин, піроксилін та ін, при стрільбі якими не буває ні забруднення каналу знарядь, ні утворення диму, тому що вони сповна перетворюються на гази. Ці нові види П. можуть бути охарактеризовані як бездимні.Можуть бути відмічені ще перехідні види П. малодимними.У цій статті розглядаються представники головним чином перших двох груп, що відносяться до останньої групи - лише попутно, оскільки вони грали роль історії предмета, або мають ще й досі застосування на практиці.

I) Звичайний сіро-вугільно-селитровий порох . 1)Складові його.Вважають, що початковими винахідниками його були китайці, у Європі він став відомим на початку XIV ст., але завдяки кому саме і де точно невідомо. Спочатку готували його тісним змішанням подрібнених сірки, вугілля та калійної селітри у вигляді так зв. м'якоті, згодом стали перетворювати цю м'якоть на щільні зерна різної величини, з метою усунення розладу однорідності змішування при зверненні на практиці і регулювання швидкості згоряння. Зі складових частин пороху селітра і сірка представляють цілком певні речовини, які завжди легко можуть бути отримані належним чином чистоти; селітра має містити більше 0,08% домішки хлористих металів; сірка, крім досконалої нейтральності, не повинна давати при прожарюванні більше 0,1% попелу. Але склад та властивості вугілля сильно змінюються в залежності від умов приготування. Він повинен спалахувати легко, згоряти швидко і не давати (майже) при цьому попелу. Цій умові задовольняють вугілля, яке видобувається за допомогою обвуглювання деяких порід дерева при температурах нижче 500°. Зазвичай використовують для випалювання на порохових заводух малощільні породи, такі: вільха, верба, тополя, жостер, черемха, осика, ліщина, липа і т. п., у віці від 2 до 10 років, так як дуже молоді дерева дають багато золи, а в старих деревина неоднорідна. Можна вживати також льон, пеньку та ін або житню солому, звільнену від колосків. Для пороходелі всі ці природні матеріали перетворюються на вугілля трьох сортів: чорний,бурийі шоколадний. Чорне вугілля виходить обвуглюванням при 350-450°, має у шматках синюватим відтінком, легко подрібнюється, горить без полум'я і не розчиняється (майже) у їдкому калі. Темпер. обвуглювання бурого вугілля 280-320 °; він має червонуватий відтінок, жирний на дотик, важко подрібнюється, горить з утворенням невеликого полум'я і розчиняється частиною в їдкому калі. Шоколадне вугілля виходить при 150-180°, при ударі видає глухий звук, важко подрібнюється і взагалі ще різкіше має властивості, властиві бурому вугіллю. В Росії всі три сорти вугілля готуються головним чином з вільхи та жостеру. Ці породи попередньо звільняються від кори і витримуються протягом 2-3 років у чорницях (1 рік просто неба для вилуговування соків, решта часу - в сараях). Поліни, що видягалися, потім розпилюються і розколюються на дрібніші бруски (35-40 см завдовжки і 2,5-5 см завтовшки для чорного і бурого вугілля, 6,5-12 см завдовжки і 1,2-2,5 см завтовшки для шоколадного) . Перед надходженням в апарати для обвугливанія, в них міститься, як правило, близько 15% вологості. Зі 100 частин підготовленого таким чином матеріалу виходить вугілля: чорного 25-30 частин, бурого 35-40 частин, шоколадного 68-70 частин. Саме обвуглювання в даний час зазвичай проводиться за допомогою сухої перегонки в ретортах (з чавуну або листового заліза), які бувають нерухомі та рухливі. Перші представляють циліндри, що лежать, вроблені в печі (по одному або по два). Зароблене наглухо дно кожного циліндра забезпечене 4 отворами, з яких одне, з'єднане з мідною трубкою, служить для видалення летких продуктів сухої перегонки, а через три інші вводять контрольні палички дерева, що обпалюється, в залізних трубках. Інше дно рухоме і після заряджання циліндра ретельно замазується. Піч влаштовується таким чином, щоб циліндри отримували нагрівання тільки від гарячих продуктів горіння палива, що циркулюють навколо них. Тривалість випалювання близько 7 годин на чорне вугілля та 9 годин на буре. Під кінець, іноді, виймають контрольні палички, щоб судити про ступінь обвуглювання та рівномірність його. Крім того, керуються кольором полум'я вихідних парів і газів: випалювання припиняється, коли полум'я має блискучий білий колір для чорного вугілля і блакитний з червоними іскрами для бурого вугілля. Перед вивантаженням необхідно дати вугілля охолоне протягом 3 - 5 годин. Обвуглювання в рухомих циліндрах дозволяє досягати більшої однорідності вугілля, що виходить, завдяки більш рівномірному розподілу нагрівання, виробленого горінням газоподібних продуктів, що виділяються в міру ходу процесу. Кожен циліндр, що нагрівається в окремій камері, за допомогою системи рейок і котків, може всуватися в піч і після закінчення обвуглювання відразу замінятися іншим циліндром, попередньо зарядженим. Трубопровід, що йде від верхньої частини циліндрів, проводить леткі продукти сухої перегонки дерева, відповідним чином загинаючись, горизонтальні труби, по одній під кожним циліндром, з двома поздовжніми щілинами для виходу горючих газів, які при горінні і утворюють рівномірне по всій довжині полум'я; операція, розпущена в хід допомогою допоміжного палива, йде далі за рахунок цих горючих газів. На фіг. 1 табл. показано деякі подробиці пристрою подібної реторти. Циліндр Нвсувається в піч за допомогою котків Є.Заднє дно заклепано наглухо, переднє ж рухоме і забезпечене маленькими дверцятами. h 2 для спостереження ходу обвуглювання. У верхній частині приделана напівциліндрична трубка h 4 , яка відводить леткі продукти перегонки до отвору h 3 у задньому дні і потім у трубопровід, що йде в топку. У верхній частині всередині прироблений цинковий прут m, який за допомогою важеля т 4 так пов'язаний із показником m 2 що при розширенні цього прута від нагерва стрілка пересувається по розділеній дузі, показуючи температуру всередині циліндра. Трубопровід, що відводить горючі пари і гази, забезпечений кранами, що дозволяють регулювати приплив їх у топку, а отже, і саму температуру в циліндрах. Для приготування шоколадного вугілля, що вимагає найбільш рівномірного і повільного нагрівання, застосовуються циліндри, що обертаються навколо осі, причому вільно накладені дрібні шматки дерева безперервно пересипаються і перемішуються. Нагрівання проводиться з обох кінців кожного циліндра окремої печі за допомогою допоміжного палива. Випалювання триває до 16 години. Іноді з тією ж метою застосовується обвуглювання за допомогою перегрітої водяної пари, напр., при переробці в шоколадне вугілля житньої соломи, причому пара не тільки виробляє рівномірне нагрівання, але й сприяє швидкому видаленню летких продуктів. Свіжеприготовлене вугілля можливо швидко вивантажується в тушильники, що являють собою великі залізні циліндри, щільно закриваються кришками, де вони залишаються для охолодження на час не менше 3 діб. Відсортувавши непридатні шматки (недопалені, перепалені, покриті смолистим або попелястим нальотом) за допомогою ручного розбирання, залишають його лежати ще на 8 - 10 днів у тушильниках. Це робиться для уникнення самозаймання, яке легко відбувається при зберіганні вугілля у великих масах, особливо у подрібненому стані. Для досягнення можливо більшої однорідності складу вугілля різного вироблення піддаються мішку, беручи по 3 тушильники. Потрібно мати на увазі такі властивості вугілля: 1) вміст вуглецю в чорному від 80 до 85% у бурому від 70 до 75% та у шоколадному від 52 до 54%; решту представляє попіл (від 1,0 до 0,1%) та кисень з воднем; 2) гігроскопічність бурого вугілля (близько 7%) менше шоколадного (близько 15%) та більше чорного (бл. 4,5%); 3) буре вугілля спалахує легше і згоряє швидше, ніж чорний. Пропорції, в яких змішуються складові при фабрикації П., не цілком однакові в різних державах, а також дивлячись за призначенням П Для військових сортів прийняти склад:

|

Росія. |

Франції. |

Німеччина. |

Англія |

|

|

Селітри |

75% |

74% |

74% |

75% |

|

Сірки |

10% |

10,5% |

10% |

10% |

|

Вугілля (чорн.) |

15% |

15,5% |

16% |

15% |

У мисливських сортах пропорція селітри іноді трохи збільшується, напр., французький та німецький мисливські П. містять 78% селітри, 10% сірки та 12% вугілля. У мінних сортах (для виробництва вибухових робіт), навпаки, міститься велика пропорція сірки та вугілля; напр., в Росії застосовується суміш: 66,6% селітри, 16,7% сірки та 16,7% вугілля. Шоколадний П. (призматичний) має склад: 78 частин селітри, 20 частин вугілля, 3 частини сірки. Існують сорти і майже безсерные.

2) Виробництво пороху . Процес приготування П. полягає головним чином у тому, що складові частини можливо тонше подрібнюються і тісно змішуються між собою; отримана суміш ущільнюється настільки, щоб окремі частинки селітри, сірки і вугілля всюди міцно і близько трималися один біля одного. Починають з подрібненняскладових частин. Зазвичай подрібнюються тільки сірка і вугілля, оскільки селітра виходить на порохових заводах переважно вже в меленому вигляді. Більш поширений спосіб подрібнення - за допомогою обертових діжок, введений вперше у Франції наприкінці минулого століття Для подрібнення власне служать бочки, скляпані з листового заліза (фіг. 2). Поздовжні закруглені виступи на внутрішній поверхні затримують масу, що обробляється під час обертання приладу на осі. У зовнішньому кожусі і в бочці є дверцята, що щільно замикаються. Разом з подрібнюваним матеріалом поміщають подвійне (за вагою) кількість бронзових кульок (діам. від 8 до 12 мм), які, скочуючи при обертанні, і перетирають масу. За один раз закладається до 60 кг матеріалу. При швидкості обертання близько 20 оборотів на хвилину операція триває 2 - 3 години. Після закінчення подрібнення, дверцята в барильці замінюється дротяним ситом, і порошок, що відсівається при новому обертанні, через кожух і полотняний рукав, збирається у підставці. Досить часто подрібнення, напр., шоколадного вугілля проводиться також під бігунами(див. нижче) або в млинах, схожих за своїм пристроєм на кавові. При подрібненні сірки для усунення загорянь внаслідок електризації бочки корисно з'єднувати провідниками із землею. Після подрібнення матеріалів або відразу змішують у належній пропорції всі три складові, або отримують спочатку подвійні суміші і потім з них складають потрійну суміш. Змішання проводиться або в барилах, або під бігунами, або, нарешті, за допомогою обох цих способів. Бочки в цьому випадку використовуються шкіряні, тобто такі, стінки яких на дерев'яному міцному каркасі утворені з підошовної шкіри, а кульки для перетирання суміші виготовляються з пальми, бука, баксута (діам. близько 25 мм). Один раз на 100 кг суміші додається 150 кг кульок; і операція продовжується, при 10 оборотах за хвилину, близько 3 годин. Бігунний апарат(фіг. 3) складається з двох важких котків MМз чавуну або бронзи вагою близько 5000 кг, які обертаються на горизонтальній осі СС, з'єднаною допомогою муфти Dта рами GHG 1 H 1 з вертикальною віссю EF, катаються по міцному чавунному (іноді бронзовому або дубовому) лежню ABзатвердженого на кам'яній кладці. Муфти та рама рухливі по вертикальній осі, внаслідок чого допускається вільне підняття або опускання бігунів, коли вони на своєму шляху зустрічають тверді грудочки. Рух повідомляється знизу за допомогою зубчастої передачі KL.Бігунний апарат не тільки роздавлює масу, а й перетирає її, що особливо має бути сприятливим для впровадження одних частинок її між іншими. Щоб уникнути оголення металевої поверхні лежання (при чому могли б виходити іскри), до муфти Dпристосовуються помилки rта скребки s(або щітки) на ручках gі g 1 ,tі t 1 для згрібання маси, що пристає до бігунів, або витісняється ними в сторони, так, щоб потяг знову потрапив на своє колишнє місце на лежні. Суміш, що призначається для обробки під бігунами, в кількості близько 30 - 40 кг, попередньо зволожується до 5% дистильованою водою в мідній чашці, перемішується руками і потім протирається через дротяне сито. Обробка триває 1 - 1,5 години, іноді повторюючи зволоження. При роботі трапляються нерідко вибухи маси внаслідок місцевих ударів або отримання електричних іскор. Тому бігунні майстерні треба робити невеликі та видаляти один від одного на значну відстань. Бігунним способом досягається найбільш тісне змішування і зближення частинок порохового складу, але він, крім більшої небезпеки, обходиться дорожче за бочечний. В даний час при фабрикації кращих сортів П. зазвичай застосовується комбінація обох цих методів (спочатку в барилах, остаточно під бігунами). Після змішування слід пресуванняодержаного складу. Якщо маса оброблялася під бігунами, вона у вигляді коржів нерівномірної щільності. Ці коржики попередньо подрібнюються на дрібні зерна за допомогою різних приладів, з яких найпростіший - так називається. крупильні.На гойдаючих (до 60 разів на хвилину) взад і вперед дерев'яних рамах зміцнюються дерев'яні ящики (гуркоту) з шкіряним дном, з маленькими (близько 0,25 мм) отворами; у них поміщають шматки коржів і кілька (3 - 4) свинцевих куль вагою близько 0,1 кг кожен; при гойданнях дрібні зерна, що виходять, відсіюються в підставлений ящик. Саме пресування проводиться за допомогою гідравлічного пресаабо плющильних вальків.Порошок, що пресується, повинен містити в собі 5 - 8% вологості. При вживанні гідравліч. преса, масу розкладають рівним шаром на цинкові або ебонітові (що краще) листи, поміщаючи для цього останні дерев'яні рами відповідної величини, товщиною бл. 12 мм, і згрібаючи надлишок насипаного в них порошку лінійкою; отримавши перший шар і знявши раму, накладають на нього другий лист і отримують таким же чином другий шар і т.д. - 40 хв.) з перервами і цим даючи час розподілити тиску поступово по всій масі. Тиск на 1 кв. см поверхні, звичайно. буває 25 – 30 кг. Товщина шарів при цьому зменшується майже в 2 рази, і якщо маса була приготовлена бігунним способом, то щільність пресованих пластин досягається 1,7 - 1,8. Під час операції можуть бути вибухи, причиною яких вважають електрику. Тому при пресах зазвичай влаштовують пристосування для відведення електрики в землю, а під час гроз - зовсім припиняють роботу. Плющильні вальки використовуються рідше. У масивному залізному верстаті (фіг. 5) наводиться в повільний обертальний рух (близько 1/2 обороту за хвилину) чавунний міцно встановлений валок З. Від нього через тертя обертається другий великих розміріввалек В, покритий папкою, а від цього останнього – ще третій А, покритий бронзою, вага якого може бути збільшуємо до 5000 кг за допомогою важеля, що давить на вісь, підвішуванням додаткового вантажу; осі обох верхніх вальків можуть трохи пересуватися вертикальним прорізом верстата. Нескінченне полотно Dза допомогою відповідно розташованих шківів проходить під бездонною вирвою Е, В яку насипається пресований склад, і, віднісши звідси визначений по товщині (регульованої шириною щілини) шар останнього, проводить його між вальками Аі В, і потім проштовхує спресовані пластинки до похилої площини з бічними ножами. F для обрізання пухких країв. Більш пухкі частини з країв виходять у пластинках, що виходять з гідравлічного преса; вони також мають бути обрізані. Збираючи ці частини окремо, їх піддають вторинній обробці під бігунами, разом з так званим. пилами П., що виходять при подальших операціях. Замість пресування складу у вологому стані, що вимагає потім спеціальної сушіння пороху, Вінер (полковник російської артилерії) запропонував застосовувати тепле пресування, що полягає в тому, що потрійна суміш зі шкіряних бочок прямо пресується між сталевими плитами, через які відповідно влаштованим каналам пропускається водяна пара, нагрітий до температури плавлення сірки. Чим сильніше маса ущільнюється при пресуванні, тим більше вона отримує здатність згоряти поступово паралельними концентричними шарами, не пропускаючи полум'я всередину зерен навіть при більших тисках і не розбиваючись на дрібніші частини. Насамперед пресування доводилося лише до питомої ваги 1,60, пізніше до 1,75, а шоколадному П. навіть до 1,88. Отримавши пресовані коржики, переходять до перетворення їх у належні остаточні форми П., пристосовані до знарядь різної величини, згідно з вимогами балістики. Зауважимо попередньо, що розміри цих форм у вигляді зерен можуть змінюватися в межах від 0,25 мм (для рушниці) до 50 мм (для 12" гармати) і хороші балістичні властивості (велика корисна дія, тобто жива сила снаряда, при малій руйнівній дії, тобто найбільшому тиску на стінки каналу, і одноманітність дії при повторній стрільбі) вимагають тим більшої правильності зерен, чим останні крупніше. правильно освічені форми, що представляють 6-гранні призми, забезпечуються (на пропозицію Родмана) поздовжніми 7 каналами, з метою збільшення так званої прогресивності П., так як діаметри цих каналів і циліндра, вписаного в призму, можуть бути обрані так, щоб величина поверхні, що горить залишалася майже постійною і через ту кількість газів, що утворюються в одиницю часу, збільшувалася в міру зростання тиску (див. Вибухові речовини) б ез ослаблення, що виробляється зменшенням поверхні при згорянні суцільних форм. Зважаючи на порівняно невеликий вплив каналів на поліпшення балістичних властивостей, згодом стали готувати переважно призми з одним ширшим каналом по осі (шоколадний П.). ) і навіть суцільні форми з неправильними ребрами без каналів (кубічний П., різні французькі сорти у вигляді сплюснутих квадратних зерен тощо), тим більше, що фабрикація цих останніх приводилася до прийомів приготування звичайних дрібних сортів з неправильними зернами. Найбільшою мірою балістичні вимоги для великих сортів виявилися здійсненими в шоколадному призматичному П. з одним каналом, що обумовлюється не тільки формою, але також більшою щільністю і складом. У Росії її готуються такі сорти П.: а) рушничний чорнийіз щільністю 1,60 та розмірами зерен 0,75 - 1,25 мм; б) рушничний бурийіз щільністю 1,75 та розмірами зерен 0,40 - 0,75 мм; в) мисливський чорнийіз щільністю 1,60 та зернами 0,4 - 0,75 мм (великий) та 0,15 - 0,40 мм (дрібний); г) артилерійський(чорний), з щільністю 1,60 та зернами 1,25 - 2,00 мм (для холостої стрільби та розривних снарядів); д) крупнозернистий(чорний), щільність 1,70 та зерна 5 - 10 мм (для стрільби з гірських та польових знарядь); е) бурий кубічний, Щільність 1,80, розміри бл. 12×12×12 мм (для стрільби з 47 мм довгої одноствольної гармати); ж) чорний призматичний з 7каналами- щільність 1,75, висота 25 мм., діаметр вписаного в основу кола 37,5 мм, діаметр каналів 5 мм (для стрільби з коротших гармат калібром 6" і вище); з) бурий призматичний(шоколадний) з одним каналом- щільність 1,88, розміри зовнішні як попереднього, діаметр каналу 10 мм (для стрільби з довгих гармат калібром 6" і вище). Для перетворення пресованих коржиків в зерна неправильної незграбної формиВ даний час застосовуються майже виключно спеціальні дробильні машини. Для дрібніших сортів використовується машина, подібна до зображеної на табл. фіг. 6. У міцному чавунному верстаті по похилій площині розташовані 2 або 3 пари вальків із зубчастою поверхнею. Зуби у вигляді чотиригранних пірамід утворені проструганими на циліндрах поздовжніми та поперечними трикутними жолобками; у кожній парі вальків вони розташовані таким чином, що зуби в одному відповідають жолобки в іншому. Відстань між зубами у верхній парі встановлюється вдвічі більше, ніж у наступній нижчележачій (наприклад, 12 мм і 6 мм). Пресовані коржики (попередньо розбиті грубо дерев'яними молотками) за допомогою нескінченного полотна постійно подаються до верхньої пари вальків. Під кожною парою (за винятком найнижчої) знаходиться коротке дротяне сито, що складається в безпосередньому повідомленні з наступною парою, що стоїть нижче. Понад те під усіма парами поміщаються два загальних дротяних сита, що відрізняються за розмірами отворів. Усі сита наводяться в коливальний рух зі швидкістю 130 – 140 разів на хвилину. Зерна, що у машині, збираються у трьох окремих ящиках; не пройшли через верхнє велике сито надходять знову в машину; що пройшли через це сито, але не пройшли через нижнє, становлять придатне зерно (близько 60% для артилерійського пороху); частини, що пройшли через нижнє сито, утворюють так звані. пилу. Для перетворення коржів у великі кубічні (або сплюснуті квадратні) форми застосовується верстат іншого пристрою. На фіг. 7 зображено суттєві його частини. Дві пари циліндрів, вміщені на різній висоті та перпендикулярно один одному, забезпечені ножами з фосфористої бронзи; під верхньою парою циліндрів хрестоподібно рухаються нескінченні полотна, з яких одне утворене з двох стрічок, з'єднаних поперечними дерев'яними пластинками, а інше, що веде до другої пари циліндрів, суцільне; під першим полотном поміщається правильно хитається взад і вперед столик. Коржики, що закладаються між верхніми вальками, розрізаються на бруски, що падають на столик між поперечними пластинками верхнього полотна; бруски ці пластинками зсуваються на нижнє полотно, де й укладаються на рівних відстанях один від одного завдяки хитання столика; нижнє полотно наводить їх до другої пари вальків, які виробляють поперечне розрізання. Подальша обробка зерен полягає в поліруванняїх, сортуванняі чищення.Перед поліруванням зазвичай виробляються ще підсушування(до виходу з дробильної машини зерна містять у собі близько 5% вологості): у теплих країнах сонячною теплотою на вільному повітрі, у нашому кліматі - у сушильних будинках, у яких через отвори поблизу стелі за допомогою вентилятора нагнітається нагріте повітря, у той час, як холодніше вологе повітря виходить назовні через отвори поблизу підлоги. Усередині таких будівель, забезпечених численними полицями на стелажах, встановлюється рівномірна температура, що поступово падає від 30 ° у верхніх шарах до 20 ° в нижніх. Зерна П. на полотняних лотках спочатку встановлюються на нижніх полицях, а потім переміщуються все вище та вище. Підсушування доводиться до 1-2% вологості (близько 2 діб). Остаточне сушінняслідує за поліруванням і проводиться здебільшого на сушильні столи.Це - дерев'яні ящики, викладені всередині свинцем і забезпечені дірчастим трубопроводом, що приводить нагріте до 50 ° повітря; зерна поміщаються рівним шаром на похилий верхню їх стінку, утворену з сітки, покритої полотном. Кількість вологості, що залишається у зернах після закінчення сушіння, близько 0,5-1%. Нагрівання повітря, що вганяється в сушильні, проводиться за допомогою різних апаратів, що встановлюються в окремому приміщенні (див. Опалення); найчастіше користуються паровим способом. Для полірування дрібніших зерен застосовуються дубові барабани, що обертаються, схожі на барила для подрібнення і змішування складових частин, але більш подовжені (на 200 кг зерна); проміжними донами вони поділяються на 5 відділень, з отворами в кожному, що закриваються мідними засувками для навантаження та розвантаження. Полірування великих кубічних зерен проводиться в барабанах з дірчастими стінками. Швидкість обертання близько 20 оборотів за хвилину. Тривалість – від 5 до 24 годин. При цьому гострі ребра зерен, внаслідок тертя, набувають закругленої форми, менш щільні частини стираються, і вся маса отримує від того більшу середню щільність. Іноді полірування проводиться з додаванням невеликої кількості графіту. Під час операції розміри зерен змінюються і частина їх перетворюється на пил. Тому, після закінчення полірування, вони спочатку пропускаються через таке звання. рознімальні гнізда сіт, які ставляться на горизонтальну дерев'яну раму, підвішену до стелі і що приводиться в коливальний рух ударами при хитанні в туго натягнутий (між стелею та підлогою) канат, що проходить через овальний отвір у середині. Сита вибираються за сортами П., що готується так, щоб верхнє пропускало по можливості всякі зерна, друге затримувало масу пануючого сорту, третє більш дрібний сорт і т. д., а через останнє, найнижче, проходили тільки пилу. Потім відсортовані зерна повинні бути очищені від м'якоті, що пристала до них. Це здійснюється струшуванням та пересипанням їх у полотняних мішках (у кожному близько 1 кг), причому м'якоть частиною проходить через стінки мішка, частиною засідає у самій тканині. Призматичні правильні формиготують пресуванням звичайних несушених (з 5% вологості) дрібних зерен, для чого останні у відміряній кількості насипаються у відповідні матриці і піддаються одночасно зверху та знизу стискання за допомогою механічного або гідравлічного преса. Істотні частини пристрою таких пресів (фіг. 8): у масивній бронзовій дошці АВ, міцно укріпленої на сталевих стійках (не показаних на кресленні), є ряд 6-гранних наскрізних матриць, в них входять зверху та знизу бронзові поршні аі bз поздовжніми каналами, прироблені до траверс Cі D, які по вертикальним напрямним можуть пересуватися назустріч один одному або назад; під нижнім траверсом прикріплений до стійок нерухомий брус. EFз міцно вставленими довгими сталевими стрижнями, що трохи звужуються догори, які доводяться якраз проти каналів поршнів, так що при зближенні останніх ці стрижні проходять наскрізь також і через матриці; на дошці ABпересувається взад і вперед бездонна коробка Lдля відмірювання пресованих зерен. Нехай траверси Зі Dзнаходяться у найбільш віддаленій відстані один від одного. Тоді головки поршнів bутворюють дно у матрицях; присуваючи коробку Lі відсуваючи її назад, отримаємо певні кількості зерен у кожній матриці. Якщо тепер поршні будуть рухатися назустріч один до одного, і по досягненні найменшої відстані верхній отримає зворотний хід, нижній же збереже свій колишній рух, то, очевидно, спочатку зерна спресуються в призми з каналами, число яких дорівнює кількості стрижнів, а потім спресовані призми виштовхнуться з матриць на поверхню дошки AB.Якщо ж саме в цей момент буде присунуто коробку L, то остання зіткне готові призми убік і т. д. У механічних пресах [Перший такий прес з описаним пристроєм істотних частин був винайдений у Poccії проф. Вишнеградським, чому і приготування призматичного П. (після введення його Cев. Америці) у вас почалося раніше, ніж в інших державах Європи.] всі рухи частин З,Dі Lвиробляються за допомогою трансмісії через шківи, ексцентрики та шатуни від парової машини, в гідравлічних частинах Dі Зпересуваються тиском води, а відмірювач зерен – вручну. Призми, одержувані гідравлічним пресуванням, мають велику однорідність і щільність. При сушінні свіжовідпресованих призм необхідно особливо дотримуватися поступовості підвищення температури, інакше вони дають тріщини. Хоч би як велася ретельно фабрикація П., ніколи не можна ручатися, що окремі партії кожного сорту будуть однакові між собою за складом вхідного вугілля, величиною і щільністю зерен, вологості тощо. Тому готові партії піддаються систематичному перемішування між собою; спочатку окремі вичинки, потім отримані їх партії так зв. спеціального змішування, потім партії загального змішання і т. д. Готові партії військового П. закупорюються в дерев'яні барила або ящики по 50 кг (біля) у кожному, або в мідні (для флоту). Мисливські сорти поміщаються у жерстяні коробки по 100-200 г.

3) Властивості звичайного пороху . При зовнішньому огляді сорту П. хорошої фабрикації представляють наступні властивості: зерна анітрохи не покриті м'якоттю і мають помірну блискучу поверхню чорного кольору, з сіруватим, блакитним або буруватим відтінком, залежно від ступеня випалювання вжитого вугілля, представляють рівномірну (приблизно) пальцями на долоні, не забруднюють папір при пересипанні, а будучи запалені на ній у вигляді маленької купки згоряють швидко, не залишаючи ні чорних, ні жовтих плям; правильно утворені великі зерна (куби і призми) повинні бути без будь-яких тріщин і представляти, як з поверхні, так і в зламі, таку однорідність, щоб елементарні зерна, що служили для їх приготування, були зовсім зливаються і непомітні. Для сортів П. крім звичайної густини, відрізняють ще так зв. гравіметричну густину (див.). Звичайну щільність визначають, знаходячи вагу ртуті, що витісняється даною вагою П. у порожнечі, навіщо застосовують зазвичай ртутний денсиметр Біанки (фіг. 9). Грушоподібна скляна судина А, службовець для приміщення П., за допомогою чавунних гвинтових оправ Ві Зз діафрагмами, всередині та кранами D, Fі rз'єднується з одного боку через барометричну скляну трубку tта каучукову bз насосом, що викачує, з іншого - через трубку аз чашкою E, наповненою ртуттю. Виробництво визначень у тому, що посудина Аразом із оправами Ві Зі відповідними кранами, по відділенню від інших частин приладу, зважується спочатку наповненим однією ртуттю, потім ртуттю і взятою кількістю П. При цьому спостерігають, щоб наповнення завжди проводилося під тиском майже 2 атмосфер (повітря + стовпа ртуті в трубці b), щоб змусити ртуть проникати у пори зерен; крім того з тією ж метою, роблячи наповнення знизу, повторюють викачування повітря з приладу двічі, тобто, піднявши ртуть у трубці tдо незмінного рівня (що відповідає барометричному тиску) і закривши кран r, впускають над ртуттю повітря і його викачують при відкритому нижньому крані. Щільність ртуті при температурі дослідів визначається попередньо за допомогою пікнометра. Якщо вага судини Аз однією ртуттю є Т, вага його з ртуттю та П. - T 1, вага П. - Р, щільність ртуті - d, то щільність П. ( S) висловиться через

S =(Pd)/(T - T 1 + P).

Гравіметрична густина зернистих сортів змінюється від 0,91 до 0,98, а абсолютна - від 1,6 до 1,88. Будь-які сорти П. більшою чи меншою мірою поглинають вологість на відкритому повітрі. Гігроскопічність збільшується з пропорцією вугілля у складі, зниженням температури його випалювання, ступенем нечистоти селітри, зниженням щільності зерен. Кількість поглинається вологи може досягати 15%. Поки ця кількість не більше 5%, зерна відсиреного П. новим висушуванням можуть бути повернені до початкових властивостей (ближче - для сортів дрібних і менш щільних, віддалення - для більших і щільніших). При більшому відсирінні нове висушування веде до покриття поверхні зерен шаром селітри, тобто відбувається порушення однорідності змішування. Якщо пропорція поглиненої води ще більше зростає, зерна роздмухуються, роблячись менш щільними, і, нарешті, зовсім засмучуються. Зразки, що виглядають дуже сухими, можуть містити в собі ще 2% вологості. Визначення вологості виробляються висушуванням до постійної ваги при 60 °. Щодо дій удару помічено, що запалення найлегше виходить при ударі желеом по залізу, залізом по латуні, латунню по латуні, менш легко - свинцем по свинцю, свинцем по дереву, важче - міддю по міді або міддю по дереву, ніколи не виходить при удар деревом по дереву. Темп. займання при швидкому нагріванні (напр., якщо кидати зерна на поверхню розплавленого олова) лежить прибл. 300 ° (270 - 320 °, за Віолетту). Дотик із полум'ям (напр., палаючого спирту, світильного газу тощо), надто короткочасний, не спалахує П. Пухкий піроксилін (див. Нітроклітковина), запалений над купкою добре полірованих зерен, залишає останні недоторканими. Найбільш вірний спосіб займання порохових зарядів - дотик розжареними до високої температури твердими тілами або дія такими ж продуктами вибуху так зв. запалів (див.). При горінні П. утворюється настільки складна суміш газоподібних і твердих (по охолодженні) продуктів, що вона майже не може бути виражена будь-яким простим хімічним рівнянням розкладання навіть за певних умов займання, так як випадкові місцеві варіації у складі та властивостях зерен визначають розкладання, по суті, за декількома різними рівняннями (див. Вибухові речовини).

Наступні численні дослідження (Craig, Linck, Karolyi, Федоров, Betrthelot, Noble і Abel, Debus) показали, що склад продуктів змінюється в залежності від тиску, під якими горіння П. відбувається, а також - що K 2 S 2 O 3 утворюється головним чином внаслідок окиснення K 2 S 2 при зіткненні з киснем повітря. Головні продукти суть: K 2 З 3 , K 2 SО 4 , K 2 S 2 (або K 2 S) у твердому залишку та СО 2 , СО, N 2 - у газах. Зі зростанням тисків пропорція K 2 3 , K 2 S 2 і 2 збільшується за рахунок До 2 SО 4 і СО; крім того, горіння складових частин П. робиться повнішим. За Дебусом (1882), процес відбувається у дві фази: спочатку відбувається власне горіння (вибух), причому утворюються лише K 2 SО 4 , K 2 СО 3 , СО 2 , N 2 і, можливо, СО; у другу фазу тверді продукти, що утворилися при горінні, більш-менш відновлюються частинами вугілля і сірки, що залишилися у вільному стані, а саме K 2 SO 4 вугіллям, K 2 CO 2 сірої, причому виходить K 2 S 2 , тим більшою мірою, чим повільніше буде відбуватиметься охолодження, тобто чим більше буде вага заряду. Сарро, беручи середні результати з дослідів Нобеля і Абеля над крупнозернистим англійським П. (так наз.

Таке перетворення при горінні може бути виражене приблизно рівнянням:

10KNO 3 + 4S +13 С = 3K 2 СО 3 + 0,5K 2 SO 4 +1,5K 2 S 2 + 9CO 2 +З + N 2 .

За загальним прийомам (див. Вибухові речовини) з нього обчислюються:

Об'єм газів v 0 = 259 л (на 1 кг).

Кількість відділів. тепла Q v= 697 кал. (На 1 кг).

Температура горіння [Теплоємності твердих продуктів прийняті незмінними з температурою, а газів - такими, що змінюються за формулою Малляра і Ле-Шательє.] t°= 2730 °

Сила f= 3000 (бл.) кг на 1 кв. стм.

Коволюм[Питомі обсяги твердих продуктів прийняті рівними обсягами за звичайної температури, а коволюн газів - v 0×0,001.] α = 0,5 (близько).

Тиск Pпри щільності, що змінюються, заряджання Δ в міцній камері:

|

Δ |

Обчислені. P =(fΔ)/(1 -α Δ) |

Виміряні за допомогою крешеру. |

|

0,5 |

2000 кг |

2023 кг |

|

0,7 |

3230 кг |

3590 кг |