Ніж по дереву: опис та різновиди інструменту. Особливості виготовлення. Правильне заточення

Ця стаття буде дуже корисна тим, хто певною мірою захоплюється різьбленням по-дереву або ж хоче тільки почати роботу з деревообробкою. Як відомо, що не тільки навички відіграють велику роль в отриманні бажаного результату, але й те, чим ви працюєте, в даному випадку інструмент. Без хорошого інструменту результату не досягти, тому саме в цій статті я розповім, як автор зробив ніж-косяк своїми руками. Чому саме своїми руками, так все через те, що важливим фактором є якість інструменту даний моменткоштує великих грошей, та й тим більше за наявності всіх необхідних матеріалів даний ніж можна зробити за лічені хвилини не гірше за заводський. Як і у всіх саморобках перед її створенням потрібно визначитися з необхідними матеріаламита інструментами.

Щоб зробити саморобний ніж-косяк необхідно:

* Дерев'янка, в даному випадку ніжка від непотрібного випорожнення для ручки майбутнього ножа

* Фреза по-металу для різальної частини

* Аркуш паперу або картон для створення шаблону

* Епоксидна смола

З інструментів знадобиться:

* Ножівка

* Пару стамесок з прямим та напівкруглим профілем

* УШМ або як кажуть болгарка

* Тиски для затиску

* Електродриль

Після того, як всі матеріали та інструменти є, можна приступати до виготовлення.

Крок перший.

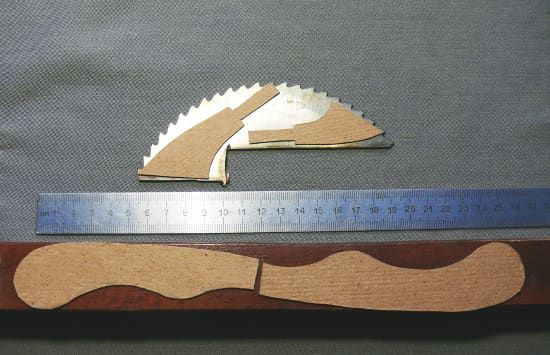

Насамперед, як і в багатьох інших саморобках і винаходах необхідно зробити шаблон, яким буде виготовлена вихідна деталь. Плюс шаблонів полягає в їхньому багаторазовому використанні, а при їх точному додатку можна отримати абсолютно ідентичні деталі. Зробити шаблон буде простіше з м'якого матеріалу, наприклад, картону. Форму майбутньої рукояті та основної частини ножа, що називається ще як ріжуча вирізаємо з картону виходячи з ваших уподобань. Варіант, який зробив автор, показаний на фото. Задум хороша, так що, якщо не хочете витрачати час на роздум з приводу шаблону, то можете зробити щось схоже. Форма різальної частини була прийнята у вигляді коси, для того, щоб її вістрям можна було вирізати канавки та виїмки.

Крок другий.

Маючи на руках шаблони переходимо до вирізування по них майбутніх деталей, а саме ручки та самого леза ножа. Прикладаємо шаблони на дерев'яну заготовку та метал, після чого вирізаємо.

Дерев'яну деталь вирізаємо за допомогою ножівки, а ось із металевої доведеться трохи повозитися.

Ріжучу частину зробимо з непотрібної фрези, яку потрібно затиснути і після цього випиляти деталь за шаблоном за допомогою болгарки. При роботі з болгаркою будьте обережні та не забувайте одягати окуляри.

Дерев'яна рукоятка вимагає обробки, тому її потрібно зашліфувати та обробляємо дерево. Форма ручки повинна підходити до вашої руки, а на своїй поверхні мати плавні вигини під пальці, що буде дуже зручно при використанні. Коли форма ручки досягла бажаного результату, то настав час приступити до фінішної шліфування, за допомогою якої у рукоятки з'явиться достатня гладкість і обтічність форми.

Крок третій.

Тепер усі деталі потрібно з'єднати, але для цього потрібно зробити отвір у ручці. Зробити це можна за допомогою електродриля, отвір має вийти трохи більше розміруфіксується частини ножа.

Крок четвертий.

Настав час зібрати ніж, а саме прикріпити ріжучу частину ножа та ручку. Робиться це досить легко і просто, вставляємо ріжучу частину раніше зроблений отвір на рукояті і за допомогою епоксидної смоли фіксуємо обидві деталі. Після цієї процедури ніж потрібно залишити у теплому місці на добу, що дасть епоксидній смолі повністю застигнути.

Кожен фахівець чудово знає, як важливо мати під руками хороший і надійний інструмент. На жаль, трапляється так, що його в потрібний момент не буває на місці. Ось тут і починаються розшуки чи готового інструменту, чи численних інших варіантів.

Так вийшло зі мною. Колись у безтурботному дитинстві я намагався навчитися. Для цього навіть придбав набір різців (виробник - «Запорізький інструментальний завод ім. Войкова»). Багато чого з нього загубилося на цей час, але напівкруглі стамески збереглися. На жаль, спроби мої освоїти різьблення на той час не увінчалися успіхом - нікому було показати основні прийоми роботи з інструментом. Як результат – безліч шрамів на лівій руці та відбите – майже буквально – бажання вдосконалюватися в цьому напрямку.

Цієї осені у мене виникло прагнення надолужити втрачене. Добре з'явився час - довелося припинити свої експромти в гаражі та терпляче чекати на весну. Але тепер я вирішив почати з виготовлення відповідного інструменту, і в першу чергу ножів для різьблення по дереву. Одним із стимулів стала їхня відсутність у місцевих магазинах.

Мої ножі (косяки та різаки) повинні були задовольняти наступним вимогам:

високоякісна сталь, з якої вони будуть виготовлені;

ергономічні (зручні) ручки;

відносна простота виготовлення;

надійність.

Крім того, я планував взяти для ножів ті матеріали, які були в наявності.

Матеріали та інструменти для виготовлення ножів

Як вихідний матеріал для виготовлення клинків я використовував шматки. Раніше я з них робив кухонні ножі – вони добре тримають заточення.Для ручок я застосовував обрізки дубових дощок, що залишилися від інших робіт. Дуб - міцний, красивий та технологічний матеріал.

Для роботи мені потрібні були електричне точило, стрічкова шліфувальна машинка (зернистість шкірки - 40), звичайна ножівка, шліфувальна шкірка (зернистістю 80, а для доведення - 240, 800 і 1000), респіратор (марлева маска) - для органів.

Усі деталі склеював столярним клеєм "Titebond II".

Виготовлення клинка

З шматків полотна пили довжиною близько 8 см я виточив металеві заготовки мечів потрібної форми. У заготовок залишав хвостовики довжиною приблизно 4,5-5 см. Такі їх розміри забезпечують достатню міцність кріплення клинка в ручці. Для надійнішої фіксації (щоб не розхитався і не випав з рукоятки) з боків хвостовика зробив напівкруглі вирізи.Перетин клинка ножа зазвичай має клиноподібне звуження (приблизно під кутом 10-15 °) від обуха до ріжучої кромки. Це так звана велика фаска чи спуск клинка. Сама ріжуча кромка формується малою фаскою (підводом) - крутішим звуженням (під кутом 25-30 °) в безпосередній близькості від леза клинка.

Велику фаску на ножах я роблю до того, як вклею хвостовик у рукоятку. При формуванні фаски обточую заготовку з двох боків під потрібним кутом. При цьому намагаюся сточувати метал симетрично.

Найголовніше у цій роботі – не поспішати. При інтенсивному обточуванні метал нагрівається і відбувається його відпустка. Тобто метал стає м'якшим і втрачає здатність зберігати заточування. Крім того, заготівлю, що обточується, я час від часу охолоджую у воді, не допускаючи її перегріву. Для цього поруч ставлю ємність з холодною водою та періодично опускаю в неї заготівлю. Остаточне формування леза, заточування та полірування виконую вже на готовому ножі.

Виготовлення рукоятки ножа

Для рукоятки підійшли дубові брусочки перетином 12x22 мм і довжиною трохи більше 12 см. Бруски підбирав так, щоб склеювані поверхні були рівними. Для спрощення роботи гніздо під хвостовик вибирав у одній із половинок майбутньої рукоятки.Послідовність операцій така. Хвостовик обробляв шліфувальною шкіркою по краях (збивав задирки). Після цього, прикладаючи хвостовик до заздалегідь підготовленого брусочка, обводив його олівцем або ручкою. Потім стамесками вибирав гніздо на глибину, що дорівнює товщині заготовки, час від часу збираючи всю конструкцію «насухо», щоб перевірити, як брусочки прилягають одна до одної. Якщо глибина гнізда недостатня, рукоятка не склеїться або не якісно склеїться, і ручка під час роботи може розколотися. У той же час при надто глибокому гнізді клинок гулятиме з боку в бік, що також загрожує небажаними наслідками - розтріскуванням рукоятки або деформацією хвостовика. Таким чином, необхідно вибрати гніздо під хвостовик якнайточніше. Знаю це з власного досвіду – неодноразово доводилося розколювати вже зроблені рукоятки кухонних ножіві міняти на нові лише тому, що хвостовики трималися нещільно!

Після того як при контрольному складанні «насухо» всіх деталей було отримано необхідний результат (щільна посадка хвостовика і відсутність щілин між брусками-половинками рукоятки), можна приступати до склеювання. Клей наносив на поверхню бруска і в гніздо під хвостовик - при ручній вибірці гнізда неточностей по глибині не уникнути, і можливі порожнини краще заповнити клеєм, який при висиханні затвердіє і утримуватиме хвостовик. На деталь у відповідь майбутньої рукоятки також наносив шар клею, але вже більш тонкий.

Потім поєднував деталі (необхідно максимально точно з'єднати торці брусочків, розташованих ближче до клинка) та стягував їх струбцинами. Намагався стягнути якнайсильніше, але, як кажуть, без фанатизму, щоб не розколоти бруски. Видавлені надлишки клею прибирав вологою ганчіркою та залишав заготовку приблизно на 12 годин до повного висихання клею.

Після цього я перевіряв щільність посадки хвостовика в рукоятці: однією рукою тримав рукоятку, а другою намагався розхитувати клинок. Якщо при цьому чулися ледь уловлені тихі скрипучі звуки, то така рукоятка нікуди не годиться, і її необхідно переробляти. При якісно виконаній роботі ніяких сторонніх звуків не повинно бути.

Припасування рукоятки

Для себе я вже давно визначив найбільш підходящі форми ручок для ріжучого інструменту. Наприклад, на рукоятках кухонних ножів та ножів для різьблення я зазвичай роблю невеликий вигин на спинці для упору великого пальця. Є й загальні особливості ручок усіх інструментів, а саме:задня частина рукоятки - ширша і округла, ніж та, що ближче до клинка, тому всі заготовки для рукояток на початку обробки нагадують усічену витягнуту піраміду;

на ручці є виїмка під вказівний палець.

Коли заготовка склеєна, ножівкою або пилкою торцювальної відпилюю задню частину, виходячи з необхідних розмірів (у моєму випадку - 12 см).

Після цього переходжу до обточування граней рукоятки стрічковою шліфувальною машинкою. Працюю, використовуючи засоби індивідуального захисту захисні окуляриі респіратор, оскільки дубовий пил може спричинити алергію.

Не варто прагнути виточити рукоятку інструменту максимально точно на стрічці зернистістю 40. Краще залишити невеликі припуски для точної обробки дрібною шкіркою вручну. Підготовлені ручки я завжди покриваю нітролаком (він мені більше подобається).

Доведення клинка

Повернемося до питання формування ріжучої кромки. Кут заточування великої фаски в 10-15 ° годиться, можливо, для небезпечної бритви, але для ножа по дереву (нехай навіть і м'якому) все-таки малий. При обробці дерев'яної заготівлітаким ножем вістря буде зминати або сколюватися. Тому й потрібна мала фаска, кут заточування якої становить для моїх ножів приблизно 25-30 °.Для формування малої фаски я використовую шліфувальну шкірку (але можна і бруски) різної зернистості за принципом від більшого до меншого. Спочатку я беру шкірку зернистістю 240, потім – 800, потім – 1000 і остаточно полірую на шкіряному ремені, зафіксованому на дерев'яному бруску.

При хорошій заточці деревина повинна різатися як уздовж, так і поперек волокон без великих зусиль. А поверхня зрізу має бути рівною і блискучою – у цьому випадку кажуть, що виходить «масляний» різ.

Якість заточування перевіряю на дошці, що спеціально використовується для цих цілей. Дошку беру з м'якої породи дерева, тому що добитися масляного різу на такій дошці важче, ніж на заготовках з твердих порід.

Звичайно, у процесі різьблення ніж тупиться, і доводиться іноді відновлювати ріжучу кромку. Я роблю це так: на рівний дерев'яний брусок накладаю лист шліфувальної шкірки і виконую кілька притиральних рухів, після чого доводжу ніж на ремені.

Діючи за описаною схемою, я виготовив за осінь кілька ножів. Вони цілком функціональні – надійні та зручні. Для новачка, гадаю, непогано! Набутий досвід планую використовувати для розширення колекції свого інструменту. Сподіваюся, ножі стануть моїми вірними помічниками під час освоєння різьблення по дереву.

Ножі для різьблення по дереву своїми руками: послідовність робот

1. Як заготівля для виготовлення мечів ножів використовував полотно стрічкової пилки.

2. Хвостовики у всіх клинків мають приблизно однакову форму.

Усі фото зі статті

Досвідчені майстри для виготовлення різних декоративних виробів можуть використовувати навіть найпростіші складні ножі дерев'яною ручкою. Проте новачкові для занять різьбленням варто застосовувати спеціалізований інструмент, який дозволить виконувати всі основні операції без додаткових зусиль.

У нашій статті ми розповімо, якими ножами можна обробляти деревину, а також наведемо рекомендації щодо самостійного виготовленнята заточування таких інструментів.

Опис та різновиди інструментів

Ножі для різьблення по дереву можуть мати різну форму. Як правило, вони відрізняються від звичайних ножів укороченим лезом. Пояснюється така особливість конструкції досить просто: при різьбленні вістря відчуває досить сильне навантаження, і тому що коротше буде металева частина, тим менший ризик її поломки під тиском.

Залежно від типу конструкції виділяють кілька різновидів різчицьких ножів.

| Вид | Особливості |

| Різак | Універсальний ніж, який використовується як надання основної форми, так виконання дрібних деталей. Конструкція зазвичай відрізняється видовженим лезом із прямим або вигнутим ріжучим краєм. Різновидами різаків є:

|

| Косяк | Конструктивно ніж - косяк для різьблення по дереву повторює схему різака, проте для нього характерний більший кут скосу леза. За рахунок цього косяк можна піддавати великим навантаженням, що активно використовується при різьбленні по плоских поверхнях. У той же час техніки деяких майстрів передбачає використання як основного ножа саме косяка за рахунок досить довгої кромки. |

| Допоміжний інструмент | При виконанні різьблення крім ножів майстра використовують інші ріжучі інструменти, такі, як:

По суті, всі вони є ножами, але мають ріжучу кромку. |

Крім того, класифікацію іноді включають і інші інструменти, що застосовуються в механічній деревообробці.

До них відносяться:

- Фрезерні ножі по дереву – або цілі фрези, або знімні частини фрез.

- Фугувальні ножі для верстата по дереву - використовуються при станковій обробці подовжених деталей.

- Строгальні леза - застосовуються, як це ясно з назви, в стругальних верстатах.

Втім, ці та інші різновиди деталей при різьбленні використовуються хіба що як допоміжні, тому докладно зупинятися на їх описі ми не будемо.

Виготовлення ножа

Робимо лезо

Вибираючи різчицький ніж, слід віддавати перевагу простим та надійним моделям, виготовленим із якісної сталі. Однак ціна таких виробів досить висока, тому новачки найчастіше купують дешевші моделі, і тому неминуче розчаровуються як різак.

Виходом у подібній ситуації може стати виготовлення ножа власноруч. Це завдання вирішується досить просто, тому навіть новачок у слюсарній справі зможе швидко обзавестися власним інструментом.

Насамперед нам потрібно знайти відповідний матеріал. Це нескладно, оскільки нам потрібний досить маленький фрагмент гарної сталі.

Як заготівля для майбутнього ножа можуть використовуватися:

- Смуга гарної сталі завдовжки близько 8 – 12 см, шириною до 2,5 см та товщиною 1,5 – 2,2 мм. Марка особливої ролі не грає, аби матеріал був досить міцний і добре тримав заточення – підійдуть і Р6/Р6М5, і Р9, і навіть Р3АМ3Ф2.

- Полотно механічної пилки, виготовлене із загартованого металу. Габарити краще вибирати ті самі, що й у попередньому випадку – так ми заощадимо сили на чорновій обробці.

Зверніть увагу! Незважаючи на те, що в порівнянні з пилкою ніж буде піддаватися значно меншим навантаженням, брати в роботу іржаві полотна або деталі з тріщинами (нехай і неглибокими) не варто.

- Частина (зручно використовувати фрагмент диска, що розколовся, з одним або декількома зубами).

Сам процес роботи виглядає так:

- Спочатку робимо креслення ножа косяка для різьблення по дереву, визначаючи форму хвостовика, довжину леза та скіс ріжучої частини.

Зверніть увагу! У різаків скіс становить від 15 до 450, у косяків - до 60-700.

- Далі обрізаємо заготовку за потрібними розмірами, роблячи лезо довжиною від 30 до 90 мм і залишаючи хвостовик, достатній для закріплення в ручці.

- Формуємо лезо, обрізаючи передній край заготовки під потрібним кутом.

- Виконуємо чорнове заточення, роблячи ріжучу кромку.

- У хвостовику можна просвердлити кілька отворів, які використовуватимуться для фіксації в рукоятці.

Після цього обмотуємо ріжучу частину ізолентою, щоб не порізатися під час виконання подальших операцій, і приступаємо до виготовлення рукоятки.

Робимо ручку

Рукоятка ножа робимо з липи, берези або аналогічної деревини.

Головне, щоб матеріал добре вбирав вологу - тоді ніж не вислизатиме з спітнілої від напруги руки.

- Беремо чурку діаметром близько 40 мм та довжиною 200-250 мм.

- Вирізаємо із заготовки ручку потрібної нам форми, витончуючи задній край деталі.

Зверніть увагу! Можна обмежитися чорновою обробкою, оскільки потім ми все одно «доводитимемо» поверхню дерева.

- Акуратно розколюємо заготовку вздовж волокон.

- На одну з площин, що утворилися, прикладаємо хвостовик ножа, після чого обводимо його по контуру.

- У заготовці вибираємо поглиблення, що відповідає формі та товщині хвостової пластини. При цьому слідкуємо, щоб покладений у нього хвостовик не виступав над площиною.

- Виготовляємо заготовку з дерев'яної планки, після чого наносимо на всі поверхні столярний клей.

- Встановлюємо лезо на місце, щільно притискаємо обидві частини ручки, а потім затискаємо всі деталі струбцинами.

Після висихання клею виконуємо фінішну обробку:

- Якщо це необхідно, в попередньо просвердлені отвори заганяємо заклепки, якими фіксуємо хвостовик в дереві рукоятки.

- На передню частину ручки надягаємо металеве кільце.

- Деревину ретельно шліфуємо, видаляючи всі нерівності. Особливу увагу приділяємо місцю стику половин.

Правильне заточення

Тепер, щоб розпочати роботу, нам залишилося заточити наш ніж.

Інструкція по заточенню виглядає так:

- На абразивний брусок із великим зерном (попередньо змочуємо його водою) під кутом від 15 до 24 0 встановлюємо лезо. Рухами від себе формуємо ріжучу кромку доти, доки гострота стане відчуватися під пальцем.

- Переходимо на середньоабразивний брусок і повторюємо операції, залишаючи на ріжучій кромці сточену металеву фаску (задирок).

- На дрібному (алмазному) бруску, рясно змоченому водою, остаточно знімаємо задирок, формуючи лезо.

Виправлення на ремені

Висновок

При необхідності ножі для різання по дереву можна виготовити і самостійно – особливих складнощів у цьому немає навіть для новачка. Зате результатом буде наявність у вас інструмента, що ідеально відповідає всім вашим вимогам.

Докладніше ознайомитися з особливостями таких пристроїв, а також з технікою їх виготовлення, заточування та використання можна на відео у статті.

1. Візьміть тарну дошку (дощечка від ящика) завтовшки 10-12 мм із будь-якої деревини, але без сучків (рис. 3).

2. Випиліть лобзиком або ножівкою дві однакові заготовки довжиною 130 мм, шириною 32 мм (рис. 4, а).

3. Наждачним папером («шкуркою»), обгорненим навколо невеликого дерев'яного брусочка, обробіть по одній широкій стороні кожної заготовки. Такий процес називається шліфуванням (рис. 4. б).

4. Після цього на відшліфованій стороні однієї із заготовок розмітте паз (поглиблення) під клинок ножа (рис. 4, б), а потім за допомогою плоскої стамески шириною 10 мм проріжте його (рис. 5).

Рис. 3

Рис. 5

а-в - послідовність процедур

5. Клинок (яким служитиме старе або ламане полотно від слюсарної ножівки - рис. 6, a), довжина якого повинна становити 65-70 мм, вставте в паз, попередньо промазавши його клеєм ПВА і всю поверхню, на якій він розмістився (мал. 6, б).

6. Клеєм промажте тепер шліфовану сторону другої заготовки і акуратно з'єднайте їх (мал. 7, а, б), після чого помістіть під вантаж або затисніть струбцинами (мал. 7, в).

7. Коли клей просохне, а для цього необхідно 12 годин, за допомогою гостро відточеного ножа обробіть ручку так, щоб вона зручно лягала в руку. Форма ручки може бути будь-якою (рис. 8). Після обробки ножем відшліфуйте ручку дрібнозернистою "шкіркою".

Рис. 9

а – вид спереду; б - вид справа

На рис, 9 дано креслення простий у виготовленні та зручній у використанні ручки. Практика показала, що ножем з такою рукояткою може користуватися різьбяр як із маленькою рукою, так і з великою.

Тепер поговоримо про заточення. Ваш ніж повинен бути завжди гостро відточений, інакше ви не отримаєте жодного задоволення від різьблення. Тому заточування приділяйте особливу увагу. Найкраще звернутися за цим до фахівця, але тільки в тому випадку, якщо у вас вдома немає електричного дриля.

Справа в тому, що за допомогою електродриля можна не тільки свердлити отвори, але і пиляти, шліфувати, заточувати, фрезерувати, Дриль універсальна. До неї продається спеціальний затискач, що дозволяє се кріпити до столу, Він нагадує струбцину. Свердла та інший ріжучий інструмент закріплюються у патроні. Абразивне коло купується в магазині разом із оправкою. Це коло є заточним. Вставивши його в патрон і закріпивши, вмикайте дриль і починайте точити ваш ніж.

Спочатку необхідно сточити кут клинка так, щоб він становив 6° по відношенню до площини різання (рис. 10). Як це зробити, показано на рис. 11. Потім слід заточити ріжучу поверхню, яка має бути шириною 2-3 мм (рис. 12). Заточення проводиться з обох боків доти, доки на лезі не з'явиться задирка.

Тепер на дрібнозернистому бруску проведіть шліфування. Брусок обов'язково змочіть водою. Це робиться для того, щоб зерна бруска під тиском ножа перетворювалися на своєрідну шліфувальну пасту, яка зніматиме найтонший шар металу.

Для шліфування лезо необхідно покласти на брусок ріжучою поверхнею (рис. 13), притиснути та рухати ніж уперед-назад до зникнення задирки. Шліфування піддаються обидві ріжучі поверхні клинка.

Ніж після такої обробки стає гострим, але нам необхідно, щоб ніж-косяк стан як бритва, тобто він у прямому сенсі має голити. Тільки таким має бути ніж у різьбяра. А для цього потрібно ще й відполірувати ріжучі поверхні так, щоб вони стали надгладкими та чистими. Це досягається обробкою на повстяному колі, промазаному полірувальною пастою ГОІ. Паста є твердим бруском зеленого кольору. Винайдена вона була для полірування оптичного скла у Державному оптичному інституті (скорочено ГОІ), від чого і отримала свою назву.

Полірування проводиться знову ж таки за допомогою дриля, в який закріплюють оправку з повстяним колом (всі перераховані оправки та кріплення входять до комплекту деяких дрилів, тому купуйте дриль, що має повну комплектацію).

Звертаю вашу увагу, що ніж при поліруванні (рис. 14, б) потрібно тримати негаразд, як із заточуванні (рис, 14, а). При порушенні правильного прийому можна пошкодити коло та зламати ніж,

Ось тепер ніж-косяк готовий до роботи. Ставтеся дбайливо до свого інструменту. Зробіть чохол із пінопласту та захищайте їм лезо (рис. 15). Через кожні 2-3 години безперервної роботи поліруйте ріжучі поверхні - і ніж завжди буде гострим. Різання таким інструментом перетвориться для вас на задоволення.